Projektowanie maszyn do produkcji to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych, ekonomicznych oraz ergonomicznych. Kluczowym elementem jest zrozumienie specyfiki procesu produkcyjnego, dla którego dana maszyna ma być zaprojektowana. W pierwszej kolejności należy przeprowadzić analizę potrzeb klienta oraz wymagań technologicznych, co pozwala na określenie funkcji, jakie maszyna ma spełniać. Ważne jest również zbadanie materiałów, które będą przetwarzane, ponieważ różne surowce mogą wymagać odmiennych rozwiązań konstrukcyjnych. Kolejnym istotnym aspektem jest dobór odpowiednich komponentów mechanicznych oraz elektronicznych, które zapewnią niezawodność i efektywność działania maszyny. Warto także zwrócić uwagę na kwestie związane z bezpieczeństwem użytkowników oraz ochroną środowiska, co staje się coraz bardziej istotne w nowoczesnym projektowaniu.

Jakie technologie są wykorzystywane w projektowaniu maszyn do produkcji

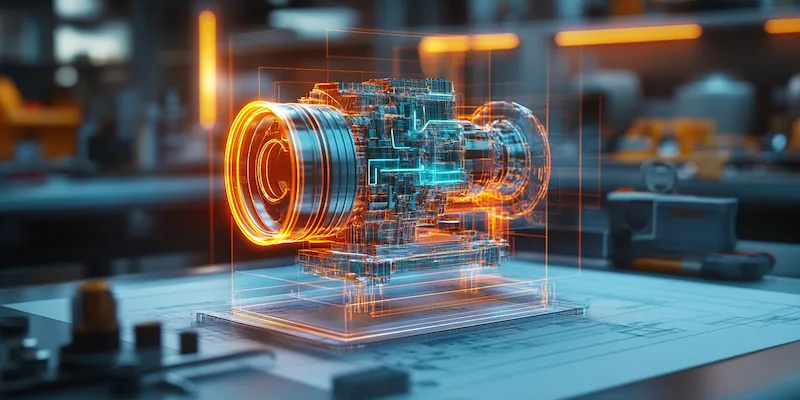

W dzisiejszych czasach projektowanie maszyn do produkcji opiera się na zaawansowanych technologiach, które znacznie ułatwiają i przyspieszają cały proces. Jedną z najważniejszych technologii jest modelowanie 3D, które pozwala inżynierom na wizualizację projektu przed jego realizacją. Dzięki programom CAD (Computer-Aided Design) można tworzyć szczegółowe modele maszyn, co umożliwia identyfikację potencjalnych problemów już na etapie projektowania. Kolejną istotną technologią są symulacje komputerowe, które pozwalają na przeprowadzenie testów funkcjonalnych bez konieczności budowy fizycznego prototypu. Dzięki nim można ocenić wydajność maszyny oraz jej zachowanie w różnych warunkach pracy. Warto również wspomnieć o zastosowaniu technologii druku 3D w produkcji części zamiennych oraz prototypów, co znacznie obniża koszty i czas realizacji projektów.

Jakie są najczęstsze wyzwania w projektowaniu maszyn do produkcji

Projektowanie maszyn do produkcji wiąże się z wieloma wyzwaniami, które mogą wpływać na końcowy efekt pracy inżynierów. Jednym z największych problemów jest konieczność dostosowania maszyny do zmieniających się potrzeb rynku oraz technologii. W miarę jak branża przemysłowa ewoluuje, pojawiają się nowe materiały i metody produkcji, co wymusza ciągłe aktualizowanie projektów. Innym wyzwaniem jest integracja różnych systemów – zarówno mechanicznych, jak i elektronicznych – w jedną spójną całość. Problemy mogą występować również podczas testowania prototypów, kiedy to mogą ujawniać się nieprzewidziane błędy konstrukcyjne lub problemy z wydajnością. Warto także zwrócić uwagę na kwestie związane z kosztami – często ograniczony budżet może wpływać na wybór materiałów czy technologii używanych w projekcie. Dodatkowo, zapewnienie bezpieczeństwa użytkowników oraz zgodności z normami prawnymi staje się coraz bardziej skomplikowane w obliczu rosnących wymagań regulacyjnych.

Jakie umiejętności są niezbędne w projektowaniu maszyn do produkcji

Aby skutecznie zajmować się projektowaniem maszyn do produkcji, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowa jest wiedza z zakresu mechaniki oraz elektroniki, która pozwala na zrozumienie zasad działania różnych komponentów maszyn. Umiejętność posługiwania się oprogramowaniem CAD jest niezbędna dla tworzenia precyzyjnych modeli 3D oraz dokumentacji technicznej. Również znajomość metod analizy i symulacji komputerowych staje się coraz bardziej pożądana w tej dziedzinie. Oprócz umiejętności technicznych ważne są także kompetencje miękkie – zdolność do pracy zespołowej oraz efektywnej komunikacji z innymi członkami zespołu projektowego czy klientami. Kreatywność i umiejętność rozwiązywania problemów to cechy, które pomagają inżynierom radzić sobie z wyzwaniami napotykanymi podczas procesu projektowania.

Jakie są najnowsze trendy w projektowaniu maszyn do produkcji

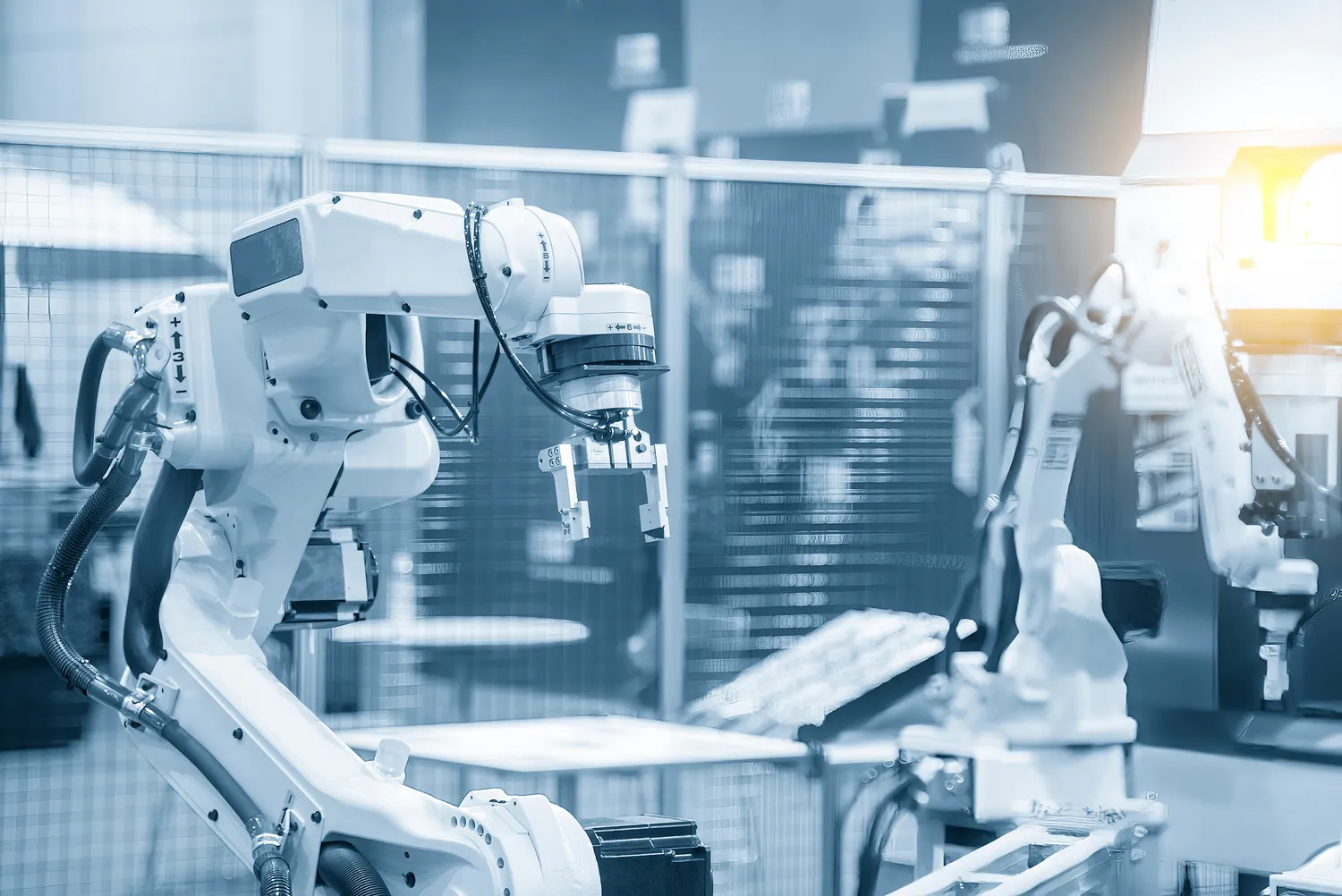

W ostatnich latach projektowanie maszyn do produkcji przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wprowadzenie robotów przemysłowych oraz systemów automatycznego sterowania sprawia, że maszyny stają się coraz bardziej samodzielne i zdolne do wykonywania skomplikowanych zadań bez potrzeby interwencji człowieka. Kolejnym istotnym trendem jest zastosowanie Internetu Rzeczy (IoT) w projektowaniu maszyn, co umożliwia ich zdalne monitorowanie i zarządzanie. Dzięki temu inżynierowie mogą na bieżąco analizować dane dotyczące wydajności maszyn oraz wprowadzać optymalizacje w czasie rzeczywistym. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju i ekologicznych rozwiązań w projektowaniu maszyn. Producenci coraz częściej poszukują materiałów przyjaznych dla środowiska oraz technologii, które minimalizują negatywny wpływ na otoczenie.

Jakie są kluczowe etapy procesu projektowania maszyn do produkcji

Proces projektowania maszyn do produkcji składa się z kilku kluczowych etapów, które są niezbędne do uzyskania efektywnego i funkcjonalnego rozwiązania. Pierwszym krokiem jest analiza wymagań klienta oraz specyfiki procesu produkcyjnego, co pozwala na określenie celów projektu. Następnie przeprowadza się badania rynkowe, aby zrozumieć konkurencję oraz dostępne technologie. Kolejnym etapem jest koncepcja maszyny, która obejmuje tworzenie wstępnych szkiców oraz modeli 3D. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, w której opracowywane są wszystkie elementy konstrukcyjne oraz dobierane odpowiednie materiały i komponenty. Ważnym krokiem jest także symulacja działania maszyny, co pozwala na identyfikację potencjalnych problemów przed jej fizyczną budową. Po zakończeniu fazy projektowej przystępuje się do budowy prototypu, który następnie poddawany jest testom funkcjonalnym i wydajnościowym. Ostatnim etapem jest wdrożenie maszyny do produkcji oraz szkolenie personelu obsługującego urządzenie.

Jakie są różnice między projektowaniem maszyn a innymi dziedzinami inżynierii

Projektowanie maszyn do produkcji różni się od innych dziedzin inżynierii pod wieloma względami, co sprawia, że jest to unikalna specjalizacja wymagająca specyficznych umiejętności i wiedzy. Przede wszystkim w inżynierii mechanicznej kładzie się duży nacisk na zasady dynamiki, statyki oraz materiałoznawstwa, co jest kluczowe dla zapewnienia trwałości i niezawodności konstrukcji maszyn. W przeciwieństwie do inżynierii elektrycznej czy informatycznej, gdzie dominują aspekty związane z obwodami elektrycznymi czy programowaniem, w projektowaniu maszyn istotne jest połączenie wiedzy technicznej z umiejętnością praktycznego zastosowania tej wiedzy w realnych warunkach produkcyjnych. Dodatkowo inżynierowie zajmujący się projektowaniem maszyn muszą często współpracować z innymi specjalistami, takimi jak inżynierowie procesowi czy technolodzy materiałowi, co wymaga umiejętności pracy zespołowej i komunikacji międzydyscyplinarnej. Również podejście do rozwiązywania problemów może być inne – w projektowaniu maszyn często konieczne jest myślenie przestrzenne oraz kreatywność w poszukiwaniu innowacyjnych rozwiązań konstrukcyjnych.

Jakie są perspektywy kariery w dziedzinie projektowania maszyn do produkcji

Perspektywy kariery w dziedzinie projektowania maszyn do produkcji są obecnie bardzo obiecujące ze względu na rosnące zapotrzebowanie na wykwalifikowanych inżynierów w tej branży. W miarę jak przemysł staje się coraz bardziej zautomatyzowany i złożony, potrzebni są specjaliści zdolni do tworzenia nowoczesnych rozwiązań technologicznych. Inżynierowie zajmujący się projektowaniem maszyn mogą znaleźć zatrudnienie w różnych sektorach przemysłowych, takich jak motoryzacja, lotnictwo, elektronika czy przemysł spożywczy. Możliwości rozwoju kariery obejmują zarówno awanse na stanowiska menedżerskie, jak i specjalizację w określonych obszarach technologicznych lub badawczych. Warto również zauważyć, że wiele firm oferuje programy stażowe oraz praktyki dla studentów kierunków inżynieryjnych, co daje młodym specjalistom szansę na zdobycie cennego doświadczenia zawodowego już podczas nauki.

Jakie narzędzia są używane w procesie projektowania maszyn do produkcji

W procesie projektowania maszyn do produkcji wykorzystuje się szereg narzędzi i oprogramowania, które wspierają inżynierów na różnych etapach pracy nad projektem. Jednym z podstawowych narzędzi są programy CAD (Computer-Aided Design), które umożliwiają tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki nim inżynierowie mogą wizualizować swoje pomysły oraz łatwo modyfikować projekty w odpowiedzi na zmieniające się wymagania klientów lub wyniki testów prototypów. Kolejnym ważnym narzędziem są symulatory komputerowe, które pozwalają na przeprowadzenie analizy działania maszyny przed jej fizyczną budową. Umożliwiają one testowanie różnych scenariuszy pracy maszyny oraz identyfikację potencjalnych problemów związanych z jej funkcjonowaniem. Warto także wspomnieć o oprogramowaniu do analizy wytrzymałości materiałów oraz symulacji ruchu mechanizmów, które pomagają ocenić trwałość konstrukcji oraz efektywność działania poszczególnych elementów maszyny. Dodatkowo narzędzia do zarządzania projektem pozwalają na efektywne planowanie działań zespołu oraz monitorowanie postępów prac nad projektem.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn do produkcji

Podczas projektowania maszyn do produkcji można napotkać wiele pułapek i błędów, które mogą prowadzić do poważnych konsekwencji zarówno finansowych, jak i operacyjnych. Jednym z najczęstszych błędów jest niewłaściwe określenie wymagań klienta lub brak dokładnej analizy potrzeb rynku przed rozpoczęciem prac nad projektem. To może prowadzić do stworzenia maszyny, która nie spełnia oczekiwań użytkowników lub nie jest dostosowana do specyfiki procesu produkcyjnego. Innym powszechnym problemem jest niedostateczne testowanie prototypu przed jego wdrożeniem – brak odpowiednich symulacji lub testów funkcjonalnych może skutkować ujawnieniem błędów dopiero po rozpoczęciu eksploatacji maszyny. Ważnym aspektem jest także dobór materiałów – użycie niewłaściwych komponentów może prowadzić do awarii lub skrócenia żywotności maszyny.