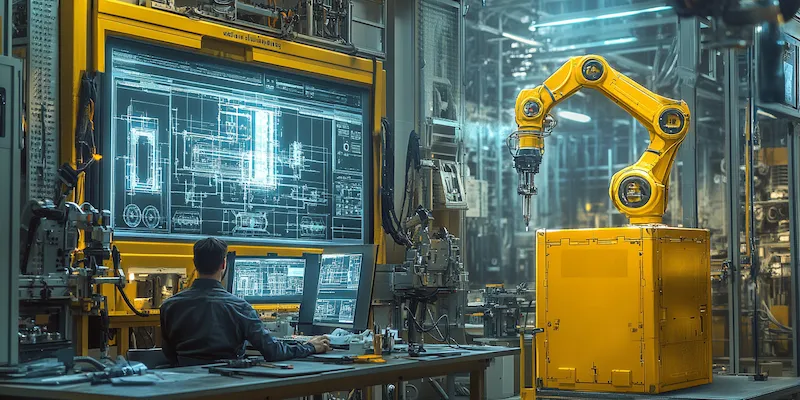

Projektowanie i produkcja maszyn to złożony proces, który wymaga współpracy wielu specjalistów z różnych dziedzin. Na początku tego procesu inżynierowie i projektanci muszą dokładnie zrozumieć wymagania klienta oraz specyfikę branży, w której maszyna ma być wykorzystywana. W tym etapie kluczowe jest zebranie informacji dotyczących funkcji, wydajności oraz warunków pracy maszyny. Następnie przystępuje się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice oraz modele 3D. Wykorzystanie nowoczesnych narzędzi CAD pozwala na szybkie wprowadzanie zmian oraz optymalizację projektu. Po zatwierdzeniu koncepcji rozpoczyna się proces prototypowania, który umożliwia przetestowanie funkcjonalności maszyny w praktyce. Prototyp jest kluczowym etapem, ponieważ pozwala na identyfikację ewentualnych problemów przed rozpoczęciem produkcji seryjnej. Po zakończeniu testów i wprowadzeniu niezbędnych poprawek, następuje faza produkcji, która obejmuje zarówno przygotowanie linii produkcyjnej, jak i zakup odpowiednich materiałów oraz komponentów.

Jakie technologie są wykorzystywane w projektowaniu maszyn

W projektowaniu maszyn stosuje się wiele nowoczesnych technologii, które znacząco wpływają na efektywność i jakość końcowego produktu. Jednym z kluczowych narzędzi są programy CAD, które umożliwiają tworzenie szczegółowych modeli 3D oraz symulacji działania maszyny. Dzięki nim inżynierowie mogą łatwo wizualizować projekt i wprowadzać zmiany na etapie planowania. Kolejną istotną technologią jest analiza elementów skończonych (FEM), która pozwala na przewidywanie zachowania się konstrukcji pod wpływem różnych obciążeń. To narzędzie jest niezwykle przydatne w ocenie wytrzymałości materiałów oraz bezpieczeństwa konstrukcji. W ostatnich latach coraz większą rolę odgrywa także druk 3D, który umożliwia szybkie prototypowanie oraz produkcję skomplikowanych części maszyn. Dzięki tej technologii można znacznie skrócić czas potrzebny na wytworzenie prototypu oraz zredukować koszty związane z produkcją form czy narzędzi.

Jakie są kluczowe etapy produkcji maszyn przemysłowych

Produkcja maszyn przemysłowych składa się z kilku kluczowych etapów, które są ze sobą ściśle powiązane i mają ogromny wpływ na jakość finalnego produktu. Pierwszym krokiem jest przygotowanie dokumentacji technicznej, która zawiera wszystkie niezbędne informacje dotyczące konstrukcji maszyny, jej funkcji oraz wymaganych materiałów. Następnie przechodzi się do etapu zakupu surowców i komponentów, co często wiąże się z negocjacjami z dostawcami oraz kontrolą jakości zamawianych materiałów. Po zgromadzeniu wszystkich niezbędnych elementów rozpoczyna się montaż maszyny, który może odbywać się ręcznie lub przy użyciu robotów przemysłowych. W trakcie montażu niezwykle ważne jest przestrzeganie norm jakościowych oraz procedur bezpieczeństwa. Po zakończeniu montażu następuje faza testowania, podczas której sprawdzana jest funkcjonalność maszyny oraz jej zgodność z wymaganiami klienta.

Jakie wyzwania stoją przed projektantami maszyn

Projektanci maszyn stają przed wieloma wyzwaniami, które wynikają zarówno z rosnących oczekiwań klientów, jak i dynamicznych zmian na rynku technologicznym. Jednym z głównych problemów jest konieczność dostosowywania projektów do zmieniających się norm ekologicznych oraz wymogów dotyczących efektywności energetycznej. Klienci coraz częściej poszukują rozwiązań, które nie tylko spełniają ich potrzeby operacyjne, ale także są przyjazne dla środowiska. Kolejnym wyzwaniem jest integracja nowych technologii, takich jak sztuczna inteligencja czy Internet rzeczy (IoT), które stają się standardem w nowoczesnych maszynach przemysłowych. Projektanci muszą być na bieżąco z najnowszymi trendami technologicznymi i umieć je zastosować w praktyce. Dodatkowo rosnąca konkurencja wymusza na firmach ciągłe doskonalenie swoich produktów oraz obniżanie kosztów produkcji bez utraty jakości.

Jakie umiejętności są kluczowe dla projektantów maszyn

Projektowanie maszyn to dziedzina, która wymaga od specjalistów szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Przede wszystkim, inżynierowie muszą posiadać solidne podstawy z zakresu mechaniki, materiałoznawstwa oraz automatyki. Znajomość zasad działania różnych mechanizmów i systemów jest niezbędna do tworzenia efektywnych i funkcjonalnych rozwiązań. Ponadto, umiejętność posługiwania się oprogramowaniem CAD oraz innymi narzędziami inżynieryjnymi jest kluczowa w procesie projektowania. Współczesne programy oferują zaawansowane funkcje symulacji i analizy, które pozwalają na dokładne przewidywanie zachowania się konstrukcji w różnych warunkach. Oprócz umiejętności technicznych, projektanci muszą także wykazywać się zdolnościami komunikacyjnymi, aby skutecznie współpracować z innymi członkami zespołu oraz klientami. Umiejętność pracy w grupie oraz zarządzania projektami jest niezwykle ważna, szczególnie w przypadku skomplikowanych przedsięwzięć, które wymagają koordynacji działań wielu osób.

Jakie są najnowsze trendy w projektowaniu maszyn

W ostatnich latach projektowanie maszyn ewoluowało pod wpływem wielu innowacji technologicznych oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wykorzystanie robotów przemysłowych oraz systemów automatyki staje się standardem w wielu branżach, co wpływa na sposób projektowania nowych maszyn. Kolejnym istotnym trendem jest rozwój technologii IoT, która umożliwia zdalne monitorowanie i zarządzanie maszynami. Dzięki temu użytkownicy mogą na bieżąco śledzić parametry pracy urządzeń oraz szybko reagować na ewentualne awarie. W kontekście ochrony środowiska rośnie również znaczenie efektywności energetycznej oraz zastosowania materiałów ekologicznych w produkcji maszyn. Projektanci coraz częściej poszukują rozwiązań, które zmniejszają negatywny wpływ na środowisko naturalne.

Jakie są korzyści płynące z nowoczesnego projektowania maszyn

Nowoczesne podejście do projektowania maszyn przynosi wiele korzyści zarówno dla producentów, jak i dla użytkowników końcowych. Przede wszystkim, zastosowanie zaawansowanych technologii pozwala na tworzenie bardziej wydajnych i funkcjonalnych urządzeń, które lepiej odpowiadają potrzebom rynku. Dzięki wykorzystaniu symulacji komputerowych i analizy elementów skończonych możliwe jest przewidywanie zachowania się maszyny w różnych warunkach operacyjnych, co przekłada się na wyższą jakość produktów oraz mniejsze ryzyko awarii. Dodatkowo nowoczesne metody produkcji, takie jak druk 3D czy automatyzacja linii produkcyjnych, pozwalają na skrócenie czasu realizacji zamówień oraz obniżenie kosztów produkcji. Użytkownicy końcowi zyskują dostęp do bardziej zaawansowanych technologicznie rozwiązań, które zwiększają ich konkurencyjność na rynku.

Jakie są wyzwania związane z wdrażaniem nowych technologii w produkcji maszyn

Wdrażanie nowych technologii w produkcji maszyn niesie ze sobą szereg wyzwań, które mogą wpłynąć na efektywność całego procesu produkcyjnego. Jednym z głównych problemów jest konieczność przeszkolenia pracowników w zakresie obsługi nowych narzędzi i systemów. Zmiany technologiczne często wymagają od zespołów adaptacji do nowych metod pracy oraz nauki obsługi zaawansowanych urządzeń. To może prowadzić do chwilowych przestojów w produkcji oraz zwiększenia kosztów operacyjnych. Kolejnym wyzwaniem jest integracja nowych rozwiązań z istniejącymi systemami produkcyjnymi. Wiele firm boryka się z problemem kompatybilności między starymi a nowymi technologiami, co może prowadzić do trudności w osiągnięciu zamierzonych efektów wydajnościowych. Dodatkowo inwestycje w nowoczesne technologie wiążą się z wysokimi kosztami początkowymi, co może być barierą dla mniejszych przedsiębiorstw.

Jakie są przyszłościowe kierunki rozwoju branży projektowania maszyn

Branża projektowania maszyn stoi przed wieloma możliwościami rozwoju w nadchodzących latach. Jednym z kluczowych kierunków jest dalsza automatyzacja procesów produkcyjnych oraz integracja sztucznej inteligencji w systemach zarządzania maszynami. Dzięki temu możliwe będzie osiągnięcie jeszcze wyższej wydajności oraz precyzji działania urządzeń. Rozwój technologii IoT otworzy nowe możliwości monitorowania pracy maszyn w czasie rzeczywistym oraz optymalizacji procesów produkcyjnych na podstawie danych zbieranych przez czujniki zamontowane w urządzeniach. W kontekście ochrony środowiska coraz większy nacisk kładzie się na rozwój ekologicznych materiałów oraz energooszczędnych rozwiązań technologicznych. Firmy będą musiały dostosować swoje produkty do rosnących wymagań dotyczących efektywności energetycznej i minimalizacji wpływu na środowisko naturalne.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania maszyn. Projektanci muszą przestrzegać rygorystycznych norm i przepisów dotyczących bezpieczeństwa, aby zminimalizować ryzyko wypadków oraz zagrożeń dla użytkowników. Kluczowym elementem jest analiza ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z eksploatacją maszyny. W ramach tego procesu inżynierowie muszą ocenić, jakie środki ochrony mogą być zastosowane, aby zapewnić bezpieczne użytkowanie urządzenia. Warto również zwrócić uwagę na ergonomię, która ma na celu dostosowanie maszyny do potrzeb użytkownika, co przekłada się na komfort i bezpieczeństwo pracy. Dodatkowo, projektanci powinni wdrażać systemy zabezpieczeń, takie jak osłony czy czujniki awaryjne, które automatycznie wyłączają maszynę w przypadku wykrycia niebezpiecznej sytuacji.