Projektowanie i budowa maszyn to złożony proces, który wymaga precyzyjnego planowania, dogłębnej wiedzy technicznej oraz ścisłej współpracy między różnymi specjalistami. Od pierwszych szkiców koncepcyjnych, przez szczegółowe projekty techniczne, aż po finalny montaż i testy, każdy etap jest kluczowy dla zapewnienia funkcjonalności, bezpieczeństwa i niezawodności maszyny. Zrozumienie tych etapów pozwala na efektywne zarządzanie projektem i minimalizację ryzyka wystąpienia problemów w przyszłości.

Pierwszym krokiem jest zawsze dokładna analiza potrzeb klienta i wymagań technicznych. Na tym etapie określane są cel, funkcje, parametry pracy oraz specyficzne warunki, w jakich maszyna będzie eksploatowana. Następnie zespół projektowy przystępuje do tworzenia koncepcji maszyny, biorąc pod uwagę dostępne technologie, materiały oraz normy bezpieczeństwa. To właśnie w fazie koncepcyjnej zapadają najważniejsze decyzje, które będą miały wpływ na cały dalszy proces tworzenia.

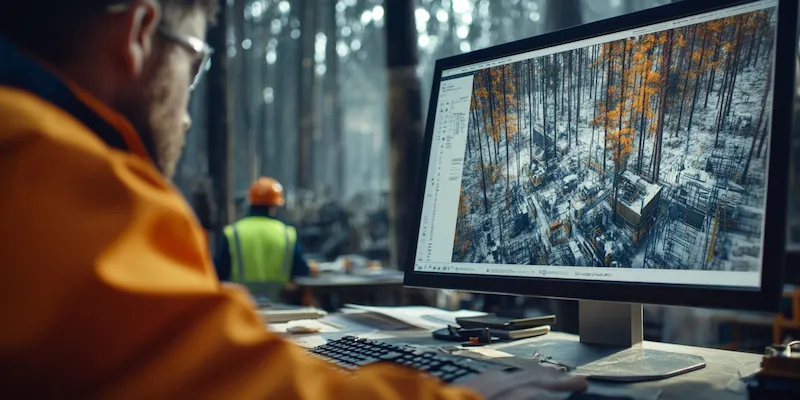

Kolejnym etapem jest szczegółowe projektowanie. Inżynierowie tworzą dokumentację techniczną, w tym rysunki konstrukcyjne, schematy elektryczne i pneumatyczne, obliczenia wytrzymałościowe oraz specyfikacje materiałowe. W tym procesie często wykorzystywane są zaawansowane programy do projektowania wspomaganego komputerowo (CAD) i analizy metodą elementów skończonych (FEA), które pozwalają na symulację działania maszyny i optymalizację jej konstrukcji jeszcze przed rozpoczęciem fizycznej budowy.

Po zatwierdzeniu projektu rozpoczyna się faza produkcji i montażu. Poszczególne komponenty są wytwarzane lub zamawiane u dostawców, a następnie montowane zgodnie z dokumentacją techniczną. Precyzja wykonania i stosowanie wysokiej jakości materiałów są tutaj absolutnie niezbędne, aby zapewnić trwałość i bezawaryjność maszyny. Ostatnim etapem jest uruchomienie, testowanie i odbiór maszyny, podczas którego sprawdza się jej działanie w rzeczywistych warunkach.

Współpraca z doświadczonymi inżynierami przy tworzeniu innowacyjnych rozwiązań maszynowych

Skuteczne projektowanie i budowa maszyn, szczególnie tych o złożonej konstrukcji i niestandardowych funkcjach, nie byłaby możliwa bez zaangażowania wykwalifikowanych inżynierów. Ich wiedza, doświadczenie i kreatywność są nieocenione na każdym etapie procesu. Inżynierowie posiadają głębokie zrozumienie zasad mechaniki, elektroniki, automatyki oraz materiałoznawstwa, co pozwala im na tworzenie rozwiązań optymalnych pod względem wydajności, kosztów i bezpieczeństwa.

Współpraca z inżynierami rozpoczyna się już na etapie analizy potrzeb. Potrafią oni nie tylko wysłuchać wymagań klienta, ale również zasugerować innowacyjne podejścia i technologie, które mogą przynieść dodatkowe korzyści. Ich umiejętność przewidywania potencjalnych problemów i znajdowania skutecznych rozwiązań zapobiega kosztownym błędom i opóźnieniom w projekcie. To oni przekładają ogólne założenia na konkretne rozwiązania techniczne, uwzględniając wszystkie aspekty eksploatacji maszyny.

Podczas fazy projektowania CAD, inżynierowie wykorzystują swoje doświadczenie do tworzenia modeli 3D, które nie tylko wizualizują maszynę, ale także pozwalają na analizę jej zachowania w różnych warunkach. Symulacje wytrzymałościowe (FEA) pomagają w optymalizacji konstrukcji, redukcji masy i zapewnieniu odpowiedniej sztywności. Inżynierowie elektrycy i automatycy projektują układy sterowania, dbając o ich niezawodność, łatwość obsługi i możliwość integracji z innymi systemami.

W trakcie budowy i testów, inżynierowie nadzorują proces, rozwiązują pojawiające się problemy i dokonują niezbędnych modyfikacji. Ich obecność na hali produkcyjnej zapewnia, że wszystkie elementy są wykonane z najwyższą precyzją i zgodnie ze specyfikacją. Ostatecznie, to właśnie inżynierowie odpowiadają za przeprowadzenie kompleksowych testów funkcjonalnych i bezpieczeństwa, potwierdzając, że maszyna spełnia wszystkie założone kryteria i jest gotowa do wdrożenia.

Zastosowanie nowoczesnych technologii w projektowaniu i budowie maszyn przemysłowych

Jednym z kluczowych narzędzi jest oprogramowanie do projektowania wspomaganego komputerowo (CAD), które pozwala na tworzenie precyzyjnych modeli 3D komponentów i całych maszyn. Dzięki niemu inżynierowie mogą wizualizować projekt, wprowadzać zmiany w łatwy sposób i generować szczegółową dokumentację techniczną. Równie ważne jest oprogramowanie do analizy metodą elementów skończonych (FEA), które umożliwia symulację obciążeń, naprężeń i odkształceń materiałowych, co pozwala na optymalizację konstrukcji pod kątem wytrzymałości i lekkości.

Technologie szybkiego prototypowania, takie jak druk 3D, pozwalają na błyskawiczne tworzenie fizycznych modeli projektowanych części. Umożliwia to wczesne testowanie ergonomii, dopasowania i funkcjonalności poszczególnych elementów, co znacząco przyspiesza proces iteracji projektowej i redukuje koszty związane z tradycyjnymi metodami prototypowania.

W dziedzinie materiałoznawstwa obserwujemy rozwój zaawansowanych stopów metali, kompozytów i tworzyw sztucznych o wyjątkowych właściwościach. Pozwalają one na konstruowanie lżejszych, a jednocześnie wytrzymalszych komponentów maszyn, co przekłada się na ich lepszą wydajność i mniejsze zużycie energii. Wykorzystanie nowoczesnych powłok ochronnych zwiększa odporność maszyn na korozję, ścieranie i działanie agresywnych czynników chemicznych.

Automatyka i robotyka odgrywają kluczową rolę w procesie budowy maszyn. Zaawansowane systemy sterowania, programowalne sterowniki logiczne (PLC) oraz roboty przemysłowe zapewniają wysoką precyzję powtarzalnych operacji, zwiększają wydajność produkcji i minimalizują ryzyko błędów ludzkich. Integracja systemów IoT (Internet of Things) pozwala na zdalne monitorowanie stanu maszyn, diagnostykę i optymalizację ich pracy w czasie rzeczywistym, co jest nieocenione w kontekście Przemysłu 4.0.

Znaczenie kontroli jakości w procesie projektowania i budowy maszy

Niezależnie od stopnia skomplikowania projektu, proces projektowania i budowy maszyn zawsze wymaga rygorystycznej kontroli jakości na każdym etapie. Jest to fundament, który gwarantuje, że finalny produkt będzie bezpieczny, niezawodny, wydajny i zgodny z wszelkimi obowiązującymi normami oraz oczekiwaniami klienta. Zaniedbanie jakiegokolwiek etapu kontroli może prowadzić do poważnych konsekwencji, od awarii maszyn po zagrożenie dla zdrowia i życia użytkowników.

Kontrola jakości rozpoczyna się już na etapie analizy wymagań. Weryfikuje się, czy dokumentacja projektowa jest kompletna, spójna i uwzględnia wszystkie specyficzne potrzeby oraz potencjalne ryzyka związane z eksploatacją maszyny. Na tym etapie często stosuje się analizę FMEA (Failure Mode and Effects Analysis), która pozwala na identyfikację potencjalnych trybów awarii i zaplanowanie środków zaradczych.

Kolejnym ważnym punktem jest kontrola materiałów i komponentów. Wszystkie używane surowce oraz części zamienne muszą spełniać określone standardy jakościowe. Przeprowadzane są testy wytrzymałościowe, badania składu chemicznego oraz weryfikacja zgodności z dokumentacją techniczną. Tylko materiały i komponenty najwyższej klasy mogą zagwarantować trwałość i niezawodność całej konstrukcji.

Podczas procesu produkcji i montażu, kontrola jakości obejmuje weryfikację poprawności wykonania poszczególnych elementów oraz precyzji ich połączeń. Stosowane są metody pomiarowe, wizualne inspekcje oraz testy funkcjonalne poszczególnych podzespołów. Kluczowe jest, aby montaż odbywał się zgodnie z instrukcjami i standardami, minimalizując ryzyko uszkodzeń mechanicznych czy elektrycznych.

Finalnym etapem jest odbiór techniczny i testowanie maszyn. Maszyny poddawane są serii prób funkcjonalnych, które symulują rzeczywiste warunki pracy. Sprawdzana jest wydajność, powtarzalność, dokładność działania oraz systemy bezpieczeństwa. Dopiero po pomyślnym przejściu wszystkich testów i uzyskaniu akceptacji klienta, maszyna może zostać uznana za gotową do wdrożenia. Wdrożenie systemu zarządzania jakością, zgodnego z normami ISO, jest najlepszą gwarancją spójności i skuteczności tych działań.

Odpowiedzialność za ubezpieczenie OCP przewoźnika w kontekście transportu maszyn

W procesie projektowania i budowy maszyn kluczowe znaczenie ma również zapewnienie ich bezpiecznego i zgodnego z prawem transportu do klienta. W tym kontekście niezwykle istotna staje się kwestia ubezpieczenia OCP przewoźnika. Jest to polisa odpowiedzialności cywilnej, która chroni przewoźnika przed roszczeniami odszkodowawczymi ze strony nadawcy lub odbiorcy towaru w przypadku jego uszkodzenia, utraty lub opóźnienia w dostarczeniu.

Podczas transportu ciężkich i często bardzo wartościowych maszyn, ryzyko wystąpienia zdarzeń losowych, takich jak wypadki drogowe, kradzież czy uszkodzenia mechaniczne podczas załadunku i rozładunku, jest znacznie podwyższone. Ubezpieczenie OCP przewoźnika stanowi zabezpieczenie finansowe dla samego przewoźnika, pokrywając koszty związane z ewentualnymi szkodami wyrządzonymi w przewożonym ładunku. Bez takiej polisy, przewoźnik ponosiłby pełną odpowiedzialność finansową za wszelkie szkody, co mogłoby doprowadzić do jego bankructwa.

Dla zamawiającego usługę transportu maszyn, posiadanie przez przewoźnika ważnego ubezpieczenia OCP jest często warunkiem koniecznym do nawiązania współpracy. Daje to pewność, że w przypadku nieprzewidzianych zdarzeń, przewoźnik dysponuje środkami finansowymi na pokrycie ewentualnych szkód. Zabezpiecza to interesy zarówno producenta maszyn, jak i odbiorcy, minimalizując ryzyko strat finansowych związanych z transportem.

Warto pamiętać, że zakres ochrony ubezpieczeniowej OCP przewoźnika może się różnić w zależności od polisy i przewoźnika. Dlatego też, zarówno przy wyborze firmy transportowej, jak i przy negocjowaniu warunków umowy, należy dokładnie zapoznać się z zapisami polisy, jej sumą gwarancyjną oraz wyłączeniami odpowiedzialności. Czasami może być konieczne dodatkowe ubezpieczenie samego ładunku, które uzupełni ochronę zapewnianą przez OCP przewoźnika, szczególnie w przypadku bardzo cennych lub specyficznych maszyn.

Doskonalenie procesów produkcyjnych w kontekście budowy zaawansowanych maszyn

Ciągłe doskonalenie procesów produkcyjnych jest nieodłącznym elementem tworzenia zaawansowanych maszyn, które sprostają coraz wyższym wymaganiom rynku. Innowacyjność w projektowaniu musi iść w parze z optymalizacją metod wytwarzania, aby zapewnić konkurencyjność, jakość i terminowość dostaw. Koncentracja na usprawnianiu każdego etapu produkcji pozwala na redukcję kosztów, skrócenie czasu cyklu produkcyjnego oraz minimalizację błędów.

Jednym z kluczowych aspektów jest inwestowanie w nowoczesne technologie obróbki. Zaawansowane maszyny CNC, elektrodrążarki czy technologie spawania laserowego pozwalają na precyzyjne wykonanie nawet najbardziej skomplikowanych elementów z szerokiej gamy materiałów. Automatyzacja procesów, w tym wykorzystanie robotów przemysłowych, zwiększa wydajność i powtarzalność operacji, jednocześnie redukując obciążenie pracowników fizycznymi i monotonnnymi zadaniami.

Ważnym elementem jest również optymalizacja logistyki wewnętrznej i zarządzania zapasami. Wdrożenie systemów klasy MES (Manufacturing Execution System) umożliwia monitorowanie produkcji w czasie rzeczywistym, śledzenie przepływu materiałów i identyfikację potencjalnych wąskich gardeł. Efektywne zarządzanie zapasami komponentów i surowców zapobiega przestojom w produkcji i minimalizuje koszty związane z magazynowaniem.

Szkolenie i rozwój personelu odgrywają niebagatelną rolę. Pracownicy obsługujący nowoczesne maszyny i technologie muszą posiadać odpowiednie kwalifikacje i być na bieżąco z nowinkami technicznymi. Inwestycja w rozwój umiejętności zespołu przekłada się bezpośrednio na jakość wykonywanej pracy i zdolność do adaptacji do zmieniających się wymagań technologicznych.

Kultura ciągłego doskonalenia, często oparta na metodykach takich jak Lean Manufacturing czy Six Sigma, zachęca do identyfikowania i eliminowania marnotrawstwa na każdym poziomie produkcji. Regularne przeglądy procesów, analiza danych produkcyjnych oraz zbieranie informacji zwrotnej od pracowników i klientów pozwalają na wprowadzanie mniejszych, ale stałych usprawnień, które sumarycznie prowadzą do znaczącej poprawy efektywności i jakości budowanych maszyn.

„`