Projektowanie elementów maszyn to proces, który wymaga zrozumienia wielu kluczowych zasad inżynieryjnych oraz technologicznych. W pierwszej kolejności należy zwrócić uwagę na funkcjonalność danego elementu, co oznacza, że musi on spełniać określone zadania w ramach całego systemu maszyny. Ważne jest również, aby projektant miał na uwadze materiały, z których będą wykonane poszczególne komponenty. Wybór odpowiednich materiałów wpływa nie tylko na trwałość i niezawodność elementów, ale także na ich koszty produkcji oraz łatwość obróbki. Kolejnym istotnym aspektem jest ergonomia i bezpieczeństwo użytkowania. Elementy maszyn powinny być zaprojektowane tak, aby minimalizować ryzyko wypadków oraz zapewniać komfort pracy dla operatorów. Niezwykle istotne jest również przeprowadzenie analizy wytrzymałościowej, która pozwala ocenić, czy dany element wytrzyma obciążenia, którym będzie poddawany w trakcie eksploatacji.

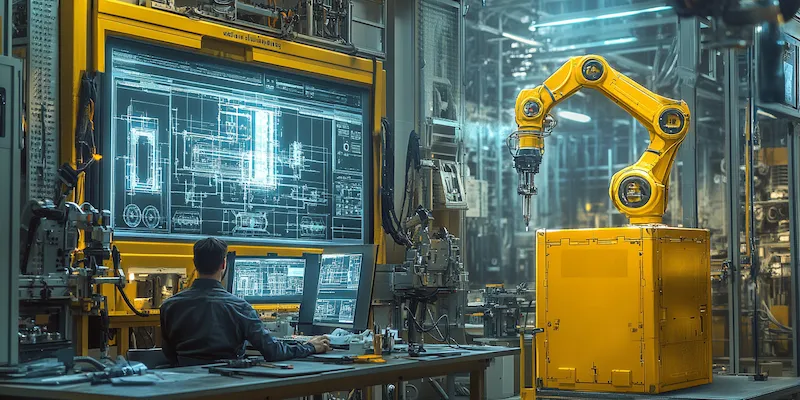

Jakie narzędzia są używane w projektowaniu elementów maszyn

W procesie projektowania elementów maszyn wykorzystuje się szereg narzędzi i oprogramowania, które wspierają inżynierów w tworzeniu efektywnych i innowacyjnych rozwiązań. Jednym z najpopularniejszych narzędzi jest oprogramowanie CAD (Computer-Aided Design), które umożliwia tworzenie szczegółowych rysunków technicznych oraz modeli 3D. Dzięki temu projektanci mogą wizualizować swoje pomysły i dokonywać niezbędnych korekt jeszcze przed rozpoczęciem produkcji. Oprócz CAD-u, inżynierowie często korzystają z symulacji komputerowych, które pozwalają na analizę zachowania elementów pod różnymi warunkami obciążeniowymi. Programy do symulacji mechanicznych pomagają przewidzieć potencjalne problemy i zoptymalizować konstrukcję przed jej wdrożeniem. Warto również wspomnieć o narzędziach do zarządzania projektem, które ułatwiają koordynację prac zespołu oraz monitorowanie postępów w realizacji zadań. Współczesne technologie umożliwiają także integrację różnych systemów informatycznych, co zwiększa efektywność całego procesu projektowego.

Jakie są najczęstsze błędy w projektowaniu elementów maszyn

Podczas projektowania elementów maszyn inżynierowie mogą napotkać wiele pułapek i popełniać błędy, które mogą prowadzić do poważnych problemów w późniejszym etapie produkcji lub eksploatacji. Jednym z najczęstszych błędów jest niedostateczne uwzględnienie wymagań funkcjonalnych i użytkowych, co może skutkować stworzeniem elementu, który nie spełnia oczekiwań użytkowników lub nie działa zgodnie z zamierzeniami. Innym powszechnym problemem jest niewłaściwy dobór materiałów, który może prowadzić do szybkiego zużycia się komponentu lub jego awarii w trudnych warunkach pracy. Również brak przeprowadzenia odpowiednich analiz wytrzymałościowych może skutkować poważnymi konsekwencjami, takimi jak uszkodzenia maszyny czy nawet zagrożenie dla zdrowia operatora. Często zdarza się również ignorowanie aspektów związanych z ergonomią i bezpieczeństwem użytkowników, co może prowadzić do niewygodnej obsługi maszyny lub zwiększonego ryzyka wypadków.

Jakie są nowoczesne trendy w projektowaniu elementów maszyn

Nowoczesne trendy w projektowaniu elementów maszyn koncentrują się na innowacyjności oraz efektywności energetycznej. W ostatnich latach coraz większą popularnością cieszy się zastosowanie technologii druku 3D, która umożliwia szybkie prototypowanie oraz produkcję skomplikowanych kształtów bez potrzeby stosowania kosztownych form czy narzędzi. Dzięki temu inżynierowie mogą eksperymentować z nowymi rozwiązaniami i szybko wprowadzać poprawki do swoich projektów. Kolejnym istotnym trendem jest automatyzacja procesów produkcyjnych oraz wykorzystanie sztucznej inteligencji do optymalizacji pracy maszyn. Systemy oparte na AI potrafią analizować dane w czasie rzeczywistym i dostosowywać parametry pracy maszyny w celu zwiększenia jej wydajności oraz redukcji zużycia energii. Również rozwój technologii IoT (Internet of Things) pozwala na monitorowanie stanu maszyn oraz zbieranie danych dotyczących ich pracy, co umożliwia lepsze zarządzanie konserwacją i serwisowaniem urządzeń.

Jakie są kluczowe etapy procesu projektowania elementów maszyn

Proces projektowania elementów maszyn składa się z kilku kluczowych etapów, które są niezbędne do stworzenia efektywnego i funkcjonalnego rozwiązania. Pierwszym krokiem jest analiza wymagań, która polega na zebraniu informacji dotyczących oczekiwań użytkowników oraz specyfikacji technicznych. W tym etapie inżynierowie muszą zrozumieć, jakie zadania ma spełniać dany element oraz w jakich warunkach będzie pracować. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne pomysły i szkice, które później będą rozwijane. W tej fazie ważne jest również rozważenie różnych opcji materiałowych oraz technologicznych, które mogą być zastosowane w projekcie. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje tworzenie dokładnych rysunków technicznych oraz modeli 3D. W tym etapie inżynierowie przeprowadzają również analizy wytrzymałościowe oraz symulacje komputerowe, aby upewnić się, że projekt spełnia wszystkie wymagania. Po zakończeniu fazy projektowania następuje prototypowanie, które pozwala na przetestowanie funkcjonalności elementu w praktyce.

Jakie są najważniejsze aspekty materiałów w projektowaniu elementów maszyn

Wybór odpowiednich materiałów jest jednym z najważniejszych aspektów projektowania elementów maszyn, ponieważ wpływa na ich trwałość, wydajność oraz koszty produkcji. Materiały muszą być dobrane tak, aby odpowiadały wymaganiom funkcjonalnym danego komponentu oraz warunkom pracy, w jakich będzie on eksploatowany. Na przykład, jeśli element maszyny będzie narażony na wysokie temperatury lub korozję, należy wybrać materiały odporne na te czynniki. Stal nierdzewna czy stopy aluminium to tylko niektóre z opcji, które mogą być rozważane w takich przypadkach. Również właściwości mechaniczne materiałów, takie jak wytrzymałość na rozciąganie czy twardość, mają kluczowe znaczenie dla bezpieczeństwa i efektywności działania maszyny. Warto również zwrócić uwagę na aspekty ekologiczne związane z wyborem materiałów. Coraz więcej firm stawia na zrównoważony rozwój i poszukuje materiałów przyjaznych dla środowiska lub takich, które można łatwo poddać recyklingowi. Dodatkowo proces obróbczy materiałów powinien być uwzględniony już na etapie projektowania, aby zapewnić optymalizację kosztów produkcji oraz minimalizację odpadów.

Jakie są metody testowania i walidacji elementów maszyn

Testowanie i walidacja elementów maszyn to kluczowe etapy procesu projektowego, które pozwalają na ocenę ich funkcjonalności oraz bezpieczeństwa przed wdrożeniem do produkcji. Istnieje wiele metod testowania, które można zastosować w zależności od rodzaju projektu oraz specyfiki danego elementu. Jedną z podstawowych metod jest testowanie wytrzymałościowe, które polega na poddaniu elementu różnym obciążeniom i sprawdzeniu jego reakcji. Tego rodzaju testy mogą obejmować zarówno statyczne obciążenia, jak i dynamiczne cykle pracy. Kolejną istotną metodą jest testowanie funkcjonalne, które ma na celu sprawdzenie, czy dany element działa zgodnie z założeniami projektowymi i spełnia wymagania użytkowników. W przypadku bardziej skomplikowanych systemów warto również przeprowadzać testy integracyjne, które pozwalają ocenić współpracę różnych komponentów w ramach całej maszyny. Dodatkowo coraz częściej stosowane są symulacje komputerowe jako metoda walidacji projektów przed ich fizycznym wykonaniem. Dzięki nim inżynierowie mogą przewidzieć potencjalne problemy i dokonać niezbędnych korekt jeszcze przed rozpoczęciem produkcji.

Jakie są wyzwania związane z projektowaniem elementów maszyn w XXI wieku

Projektowanie elementów maszyn w XXI wieku wiąże się z wieloma wyzwaniami wynikającymi z dynamicznie zmieniającego się rynku oraz rosnących oczekiwań klientów. Jednym z głównych wyzwań jest konieczność dostosowywania się do szybko rozwijających się technologii oraz innowacji. Inżynierowie muszą być na bieżąco ze wszystkimi nowinkami technologicznymi oraz trendami branżowymi, aby móc tworzyć konkurencyjne rozwiązania. Również zmiany regulacyjne dotyczące ochrony środowiska stają się coraz bardziej restrykcyjne i wymagają od projektantów uwzględnienia aspektów ekologicznych w swoich pracach. Kolejnym wyzwaniem jest rosnąca potrzeba personalizacji produktów oraz dostosowywania ich do indywidualnych potrzeb klientów. Klienci oczekują coraz bardziej spersonalizowanych rozwiązań, co wymaga elastyczności ze strony producentów oraz umiejętności szybkiego reagowania na zmieniające się wymagania rynku. Dodatkowo globalizacja sprawia, że konkurencja staje się coraz większa, a firmy muszą stawiać na innowacyjność oraz efektywność kosztową swoich procesów produkcyjnych.

Jakie umiejętności są niezbędne dla inżyniera zajmującego się projektowaniem elementów maszyn

Aby skutecznie zajmować się projektowaniem elementów maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki oraz materiałoznawstwa, która pozwala na podejmowanie świadomych decyzji dotyczących wyboru odpowiednich komponentów i technologii produkcji. Umiejętność obsługi oprogramowania CAD jest równie istotna – inżynierowie powinni być biegli w tworzeniu rysunków technicznych oraz modeli 3D swoich projektów. Dodatkowo znajomość metod analizy wytrzymałościowej i symulacji komputerowych stanowi dużą wartość dodaną dla każdego specjalisty w tej dziedzinie. Ważne są także umiejętności analityczne i problem-solvingowe – inżynierowie często napotykają różnorodne wyzwania podczas pracy nad projektem i muszą potrafić je skutecznie rozwiązywać. Również umiejętności komunikacyjne są kluczowe – współpraca z innymi członkami zespołu oraz konsultacje z klientami wymagają jasnego przekazywania informacji i umiejętności słuchania potrzeb innych osób.

Jakie są przyszłe kierunki rozwoju w dziedzinie projektowania elementów maszyn

Przyszłość projektowania elementów maszyn zapowiada się bardzo interesująco dzięki postępowi technologicznemu oraz rosnącym wymaganiom rynku przemysłowego. Jednym z najważniejszych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych oraz wykorzystanie sztucznej inteligencji do optymalizacji pracy maszyn. Systemy oparte na AI będą mogły analizować dane w czasie rzeczywistym i dostosowywać parametry pracy urządzeń w celu zwiększenia ich wydajności oraz redukcji zużycia energii. Również rozwój technologii druku 3D otwiera nowe możliwości dla inżynierów – pozwala on na szybkie prototypowanie skomplikowanych kształtów oraz produkcję części o niestandardowych wymiarach bez potrzeby stosowania kosztownych form czy narzędzi.