Budowa maszyn roboczych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. Przede wszystkim, każda maszyna robocza składa się z układu napędowego, który jest odpowiedzialny za generowanie mocy niezbędnej do wykonywania określonych zadań. Układ ten może być zasilany różnymi źródłami energii, takimi jak silniki elektryczne, spalinowe czy hydrauliczne. Kolejnym istotnym elementem jest struktura nośna, która zapewnia stabilność i wytrzymałość maszyny. W zależności od przeznaczenia, może ona przyjmować różne formy, od prostych ram stalowych po skomplikowane konstrukcje z materiałów kompozytowych. Ważnym aspektem jest również system sterowania, który pozwala na precyzyjne manewrowanie maszyną oraz dostosowywanie jej pracy do zmieniających się warunków. Warto również zwrócić uwagę na mechanizmy robocze, które wykonują konkretne operacje, takie jak cięcie, spawanie czy podnoszenie ciężarów.

Jakie materiały są najczęściej używane w budowie maszyn roboczych

W budowie maszyn roboczych wykorzystuje się różnorodne materiały, które mają kluczowe znaczenie dla ich funkcjonalności oraz trwałości. Stal jest jednym z najczęściej stosowanych materiałów ze względu na swoją wytrzymałość oraz odporność na uszkodzenia mechaniczne. W przypadku elementów narażonych na działanie wysokich temperatur lub korozję często stosuje się stopy metali, takie jak stal nierdzewna czy aluminium. Materiały kompozytowe zyskują na popularności dzięki swojej lekkości oraz dużej wytrzymałości w porównaniu do tradycyjnych materiałów. Wiele nowoczesnych maszyn roboczych korzysta również z tworzyw sztucznych, które są stosowane w komponentach takich jak osłony czy elementy wewnętrzne. Dzięki zastosowaniu odpowiednich materiałów można znacznie zwiększyć efektywność energetyczną maszyn oraz obniżyć ich wagę, co ma bezpośredni wpływ na wydajność pracy.

Jakie są najnowsze technologie w budowie maszyn roboczych

W ostatnich latach w budowie maszyn roboczych pojawiło się wiele innowacyjnych technologii, które znacząco wpłynęły na ich wydajność oraz funkcjonalność. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie precyzji i szybkości wykonywanych operacji. Roboty przemysłowe stają się coraz bardziej powszechne w różnych branżach, od produkcji po budownictwo. Technologie takie jak sztuczna inteligencja i uczenie maszynowe umożliwiają optymalizację pracy maszyn oraz dostosowywanie ich działania do zmieniających się warunków. Również Internet rzeczy (IoT) znajduje zastosowanie w budowie maszyn roboczych, umożliwiając zbieranie danych w czasie rzeczywistym i monitorowanie stanu urządzeń. Dzięki temu możliwe jest przewidywanie awarii oraz planowanie konserwacji przed wystąpieniem problemów. Innowacyjne rozwiązania w zakresie materiałów kompozytowych oraz nanotechnologii przyczyniają się do tworzenia lżejszych i bardziej wytrzymałych konstrukcji.

Jakie są wyzwania związane z budową maszyn roboczych

Budowa maszyn roboczych wiąże się z wieloma wyzwaniami, które mogą wpływać na cały proces projektowania i produkcji. Przede wszystkim należy uwzględnić rosnące wymagania dotyczące efektywności energetycznej oraz ochrony środowiska. Producenci muszą dostosować swoje rozwiązania do norm ekologicznych, co często wiąże się z koniecznością inwestycji w nowe technologie oraz materiały. Kolejnym wyzwaniem jest szybkie tempo zmian technologicznych, które wymusza ciągłe doskonalenie produktów oraz adaptację do nowych trendów rynkowych. W kontekście globalizacji rynku budowa maszyn roboczych staje się coraz bardziej konkurencyjna, co wymaga od producentów elastyczności i innowacyjności w podejściu do projektowania i produkcji. Dodatkowo kwestie związane z bezpieczeństwem pracy oraz ergonomią użytkowania maszyn stają się coraz ważniejsze w kontekście ochrony zdrowia pracowników.

Jakie są kluczowe aspekty projektowania maszyn roboczych

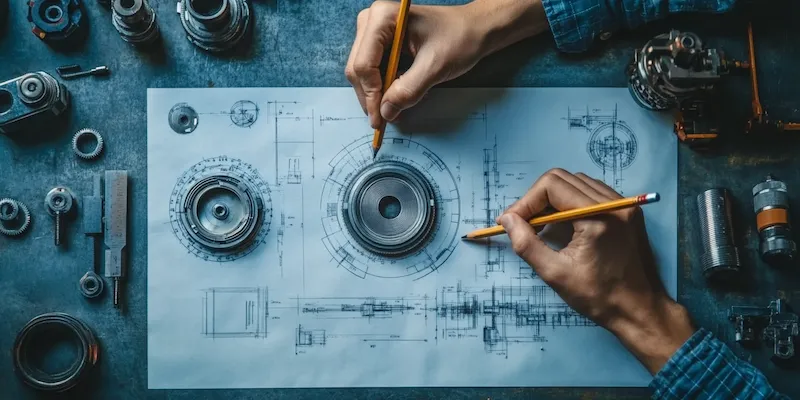

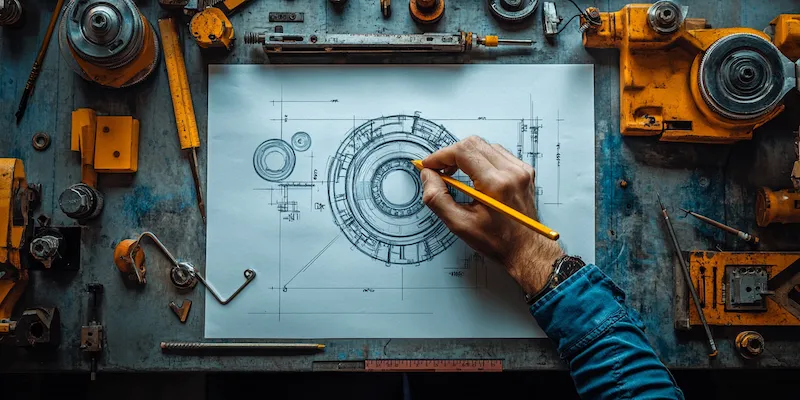

Projektowanie maszyn roboczych to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić ich efektywność oraz bezpieczeństwo użytkowania. Przede wszystkim, na etapie projektowania należy dokładnie określić wymagania funkcjonalne maszyny, co pozwala na dostosowanie jej do specyficznych potrzeb branży. Ważnym krokiem jest także analiza ergonomii, która ma na celu zapewnienie komfortu pracy operatora oraz minimalizację ryzyka kontuzji. W kontekście projektowania maszyn roboczych istotne jest również uwzględnienie aspektów związanych z konserwacją i serwisowaniem. Maszyny powinny być zaprojektowane w taki sposób, aby umożliwić łatwy dostęp do kluczowych komponentów, co znacznie ułatwia przeprowadzanie napraw oraz regularnych przeglądów. Kolejnym ważnym aspektem jest analiza kosztów produkcji oraz eksploatacji maszyny. Projektanci muszą znaleźć równowagę pomiędzy jakością a ceną, aby stworzyć produkt konkurencyjny na rynku. Wreszcie, nie można zapominać o testowaniu prototypów, które pozwala na identyfikację ewentualnych problemów przed wprowadzeniem maszyny do produkcji seryjnej.

Jakie są różnice między maszynami roboczymi a urządzeniami przemysłowymi

Maszyny robocze i urządzenia przemysłowe często bywają mylone, jednak istnieją istotne różnice między tymi dwoma kategoriami. Maszyny robocze zazwyczaj odnoszą się do urządzeń zaprojektowanych do wykonywania konkretnych zadań, takich jak cięcie, spawanie czy podnoszenie ciężarów. Ich konstrukcja jest często bardziej skomplikowana i wymaga zaawansowanych technologii oraz precyzyjnego sterowania. Z kolei urządzenia przemysłowe mogą obejmować szerszą gamę sprzętu, w tym maszyny robocze, ale także elementy infrastruktury takie jak linie produkcyjne, systemy transportowe czy urządzenia do magazynowania. W przeciwieństwie do maszyn roboczych, które są często używane w specyficznych procesach produkcyjnych, urządzenia przemysłowe mogą mieć bardziej uniwersalne zastosowanie i służyć różnym celom w ramach zakładu produkcyjnego. Ponadto, podczas gdy maszyny robocze są zazwyczaj bardziej złożone pod względem technologicznym i wymagają specjalistycznej wiedzy do obsługi i konserwacji, urządzenia przemysłowe mogą być prostsze w użytkowaniu i bardziej dostępne dla pracowników bez specjalistycznego przeszkolenia.

Jakie są najczęstsze zastosowania maszyn roboczych w różnych branżach

Maszyny robocze znajdują zastosowanie w wielu różnych branżach, co czyni je niezwykle wszechstronnymi narzędziami w nowoczesnym przemyśle. W budownictwie maszyny takie jak dźwigi czy koparki odgrywają kluczową rolę w realizacji projektów budowlanych, umożliwiając efektywne przenoszenie materiałów oraz wykonywanie skomplikowanych prac ziemnych. W przemyśle motoryzacyjnym maszyny robocze są wykorzystywane do montażu pojazdów oraz obróbki metali, co przyczynia się do zwiększenia wydajności produkcji i poprawy jakości wyrobów. W sektorze rolniczym maszyny takie jak traktory czy kombajny rewolucjonizują sposób uprawy ziemi oraz zbioru plonów, co pozwala na osiąganie lepszych wyników przy mniejszym nakładzie pracy ludzkiej. W przemyśle spożywczym maszyny robocze są wykorzystywane do pakowania, sortowania oraz przetwarzania żywności, co zwiększa efektywność operacyjną zakładów przetwórczych. Również w branży elektronicznej maszyny te odgrywają ważną rolę w montażu komponentów oraz testowaniu gotowych produktów.

Jakie są przyszłe kierunki rozwoju maszyn roboczych

Przyszłość maszyn roboczych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z głównych kierunków rozwoju jest automatyzacja procesów produkcyjnych, która ma na celu zwiększenie wydajności oraz redukcję kosztów operacyjnych. Coraz więcej firm inwestuje w robotykę oraz sztuczną inteligencję, co pozwala na tworzenie maszyn zdolnych do samodzielnego podejmowania decyzji i uczenia się na podstawie zebranych danych. Kolejnym ważnym trendem jest rozwój technologii zdalnego monitorowania i zarządzania maszynami roboczymi poprzez Internet rzeczy (IoT). Dzięki temu możliwe będzie zbieranie danych o pracy maszyn w czasie rzeczywistym oraz optymalizacja ich działania na podstawie analizy tych informacji. Również rozwój materiałów kompozytowych oraz nanotechnologii przyczyni się do powstawania lżejszych i bardziej wytrzymałych konstrukcji maszyn roboczych. W kontekście ochrony środowiska coraz większy nacisk kładzie się na tworzenie maszyn energooszczędnych oraz wykorzystujących odnawialne źródła energii.

Jakie są kluczowe normy i regulacje dotyczące budowy maszyn roboczych

Budowa maszyn roboczych wiąże się z koniecznością przestrzegania licznych norm i regulacji mających na celu zapewnienie bezpieczeństwa ich użytkowania oraz ochrony zdrowia pracowników. W Unii Europejskiej jednym z najważniejszych dokumentów regulujących kwestie związane z bezpieczeństwem maszyn jest Dyrektywa Maszynowa 2006/42/WE. Określa ona wymagania dotyczące projektowania i budowy maszyn, które muszą być spełnione przed ich wprowadzeniem na rynek europejski. Normy te obejmują m.in. aspekty związane z ergonomią, stabilnością konstrukcji czy zabezpieczeniami przed przypadkowymi urazami. Dodatkowo wiele krajów posiada własne przepisy dotyczące bezpieczeństwa pracy w kontekście obsługi maszyn roboczych, które mogą różnić się od unijnych regulacji. Przemysłowcy muszą także pamiętać o normach dotyczących ochrony środowiska oraz efektywności energetycznej swoich produktów. Certyfikaty zgodności z odpowiednimi normami stanowią nie tylko dowód na spełnienie wymogów prawnych, ale również wpływają na postrzeganie marki przez klientów i partnerów biznesowych.

Jakie umiejętności są potrzebne do pracy przy budowie maszyn roboczych

Praca przy budowie maszyn roboczych wymaga szerokiego zakresu umiejętności technicznych oraz praktycznych, które są niezbędne do skutecznego projektowania, produkcji i konserwacji tych skomplikowanych urządzeń. Kluczową umiejętnością jest znajomość zasad mechaniki oraz inżynierii mechanicznej, która pozwala na zrozumienie działania poszczególnych komponentów maszyny oraz ich wzajemnych interakcji. Wiedza z zakresu elektroniki staje się coraz ważniejsza ze względu na rosnącą automatyzację procesów oraz zastosowanie zaawansowanych systemów sterowania opartych na mikroprocesorach czy czujnikach. Umiejętności programistyczne również stają się istotne w kontekście tworzenia oprogramowania dla nowoczesnych maszyn roboczych wyposażonych w sztuczną inteligencję czy systemy IoT.