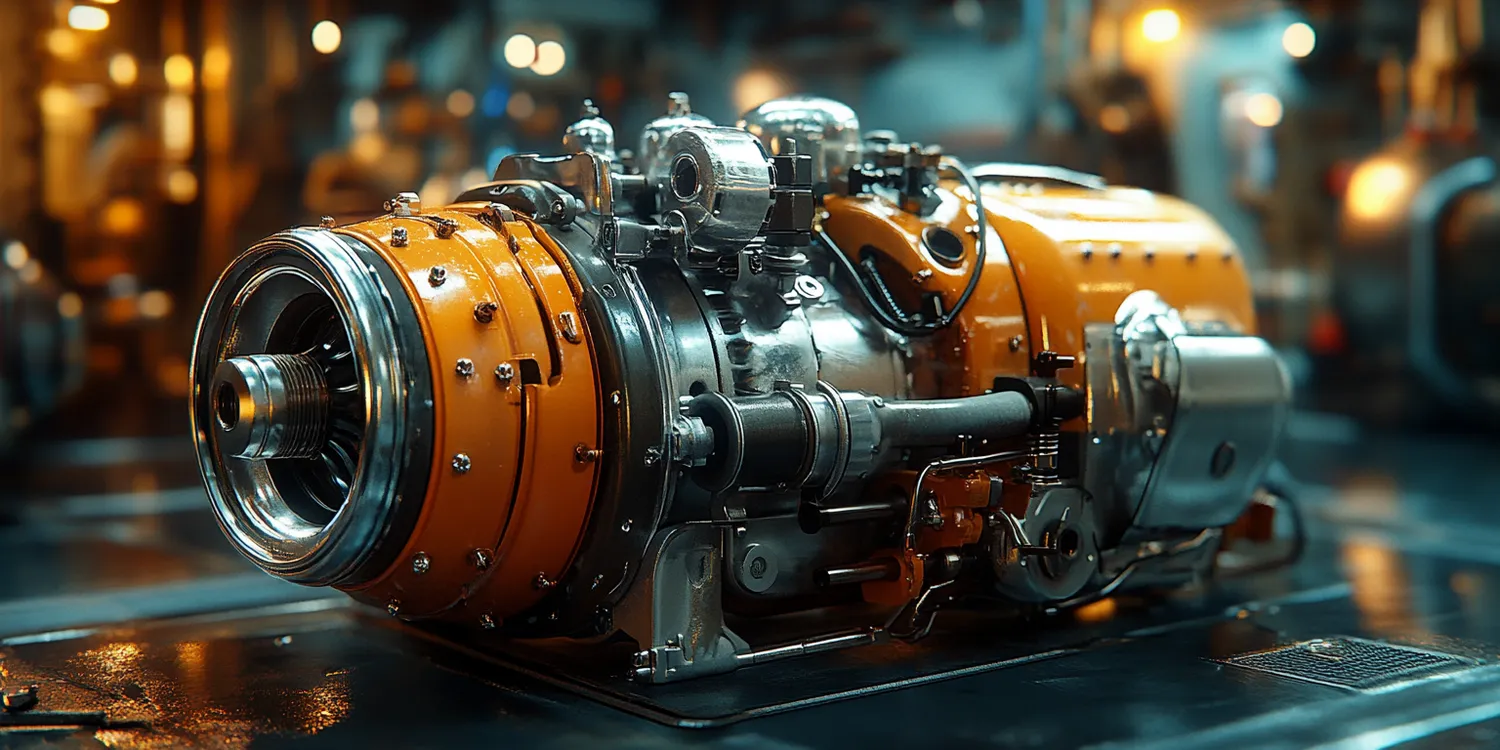

Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która jest fundamentem każdej maszyny. W zależności od przeznaczenia, maszyny mogą mieć różne układy mechaniczne, takie jak ramy, osie czy przekładnie. Kolejnym istotnym elementem jest napęd, który może być elektryczny, hydrauliczny lub pneumatyczny. Wybór odpowiedniego napędu ma kluczowe znaczenie dla efektywności i wydajności maszyny. Ważnym aspektem jest również system sterowania, który pozwala na precyzyjne zarządzanie procesem produkcyjnym. Systemy te mogą być oparte na prostych układach elektronicznych lub zaawansowanych technologiach automatyki przemysłowej. Nie można zapominać o bezpieczeństwie, które powinno być priorytetem w każdym etapie budowy maszyny. Odpowiednie zabezpieczenia oraz systemy awaryjne są niezbędne do ochrony operatorów oraz samej maszyny przed uszkodzeniami.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

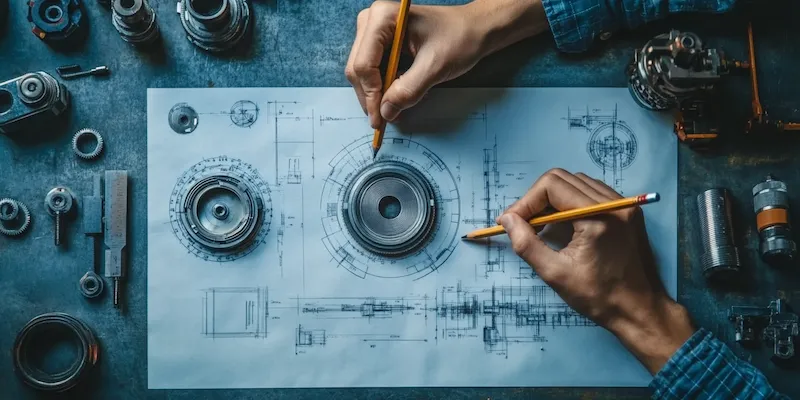

W dzisiejszych czasach budowa maszyn produkcyjnych opiera się na nowoczesnych technologiach, które znacznie zwiększają efektywność i jakość produkcji. Jedną z najważniejszych technologii jest komputerowe wspomaganie projektowania (CAD), które umożliwia inżynierom tworzenie precyzyjnych modeli 3D maszyn. Dzięki temu możliwe jest dokładne zaplanowanie wszystkich elementów oraz ich wzajemnych interakcji. Kolejną istotną technologią jest druk 3D, który pozwala na szybkie prototypowanie części maszyn oraz ich modyfikację w krótkim czasie. To znacząco przyspiesza proces wprowadzania nowych rozwiązań na rynek. Automatyzacja procesów produkcyjnych to kolejny kluczowy trend, który wpływa na budowę maszyn. Zastosowanie robotów przemysłowych oraz systemów automatycznego podawania materiałów zwiększa wydajność i redukuje ryzyko błędów ludzkich. Technologie IoT (Internet of Things) również zyskują na znaczeniu w kontekście budowy maszyn produkcyjnych, umożliwiając zdalne monitorowanie i zarządzanie procesami produkcyjnymi w czasie rzeczywistym.

Jakie są najczęstsze wyzwania w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt projektu. Jednym z największych problemów jest konieczność dostosowania się do zmieniających się wymagań rynku oraz potrzeb klientów. Firmy muszą być elastyczne i gotowe do szybkiej reakcji na nowe trendy oraz technologie. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości komponentów używanych do budowy maszyn. Niskiej jakości materiały mogą prowadzić do awarii i zwiększonych kosztów eksploatacji. Współpraca z dostawcami oraz kontrola jakości są kluczowe dla sukcesu projektu. Również integracja różnych systemów technologicznych stanowi istotne wyzwanie, ponieważ wiele maszyn składa się z komponentów pochodzących od różnych producentów. Konieczne jest zapewnienie ich kompatybilności oraz prawidłowego działania w ramach jednego systemu. Dodatkowo, szkolenie pracowników obsługujących maszyny to kolejny aspekt, który nie może być pomijany.

Jakie są przyszłe kierunki rozwoju w budowie maszyn produkcyjnych

Przyszłość budowy maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. W najbliższych latach możemy spodziewać się dalszej automatyzacji procesów produkcyjnych, co pozwoli na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Rozwój sztucznej inteligencji będzie miał kluczowe znaczenie dla optymalizacji procesów oraz przewidywania awarii jeszcze przed ich wystąpieniem. Zastosowanie zaawansowanych algorytmów analizy danych umożliwi lepsze zarządzanie zasobami oraz poprawi jakość produktów końcowych. W kontekście ochrony środowiska coraz większy nacisk kładzie się na zrównoważony rozwój i ekologiczną produkcję maszyn. Firmy będą dążyć do minimalizacji odpadów oraz zużycia energii poprzez zastosowanie bardziej efektywnych technologii i materiałów odnawialnych. Integracja systemów IoT w maszynach produkcyjnych stanie się standardem, co pozwoli na ciągłe monitorowanie stanu urządzeń i optymalizację procesów w czasie rzeczywistym.

Jakie są kluczowe aspekty projektowania maszyn produkcyjnych

Projektowanie maszyn produkcyjnych to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić ich funkcjonalność oraz efektywność. Pierwszym krokiem w tym procesie jest dokładna analiza potrzeb klienta oraz specyfiki produkcji, dla której maszyna ma być przeznaczona. Zrozumienie wymagań dotyczących wydajności, jakości oraz elastyczności produkcji pozwala na stworzenie projektu, który będzie odpowiadał rzeczywistym oczekiwaniom. Kolejnym istotnym elementem jest dobór odpowiednich materiałów konstrukcyjnych. W zależności od zastosowania, materiały powinny charakteryzować się odpowiednią wytrzymałością, odpornością na zużycie oraz korozję. Ważne jest również uwzględnienie aspektów ergonomicznych, które wpływają na komfort pracy operatorów. Dobrze zaprojektowana maszyna powinna umożliwiać łatwy dostęp do elementów serwisowych oraz być intuicyjna w obsłudze. W kontekście projektowania nie można zapominać o aspektach związanych z bezpieczeństwem. Każda maszyna powinna być wyposażona w odpowiednie zabezpieczenia oraz systemy awaryjne, które minimalizują ryzyko wypadków.

Jakie są najważniejsze trendy w budowie maszyn produkcyjnych

W budowie maszyn produkcyjnych można zaobserwować szereg ważnych trendów, które kształtują przyszłość tego sektora. Jednym z najistotniejszych jest rosnąca automatyzacja procesów produkcyjnych. Wprowadzenie robotów przemysłowych oraz systemów automatycznego podawania materiałów pozwala na zwiększenie wydajności oraz redukcję kosztów pracy. Automatyzacja przyczynia się także do poprawy jakości produktów, eliminując błędy ludzkie. Kolejnym trendem jest rozwój technologii cyfrowych, takich jak sztuczna inteligencja i uczenie maszynowe. Dzięki tym technologiom możliwe jest optymalizowanie procesów produkcyjnych oraz przewidywanie awarii maszyn na podstawie analizy danych. Internet rzeczy (IoT) staje się coraz bardziej powszechny w kontekście maszyn produkcyjnych, umożliwiając zdalne monitorowanie stanu urządzeń i zarządzanie nimi w czasie rzeczywistym. Warto również zwrócić uwagę na rosnące znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań w budowie maszyn. Firmy coraz częściej poszukują sposobów na minimalizację odpadów oraz zużycia energii, co wpływa na wybór materiałów i technologii produkcji.

Jakie są kluczowe czynniki wpływające na efektywność maszyn produkcyjnych

Efektywność maszyn produkcyjnych zależy od wielu czynników, które mają bezpośredni wpływ na ich wydajność i niezawodność. Pierwszym z nich jest jakość komponentów użytych do budowy maszyny. Wytrzymałe i precyzyjnie wykonane części zapewniają dłuższą żywotność urządzenia oraz mniejsze ryzyko awarii. Kolejnym czynnikiem jest odpowiednia kalibracja i konserwacja maszyn, która pozwala na utrzymanie ich w optymalnym stanie roboczym. Regularne przeglądy techniczne oraz wymiana zużytych elementów są kluczowe dla zachowania wysokiej efektywności operacyjnej. Systemy sterowania również mają ogromne znaczenie dla efektywności maszyn. Nowoczesne rozwiązania oparte na automatyce przemysłowej pozwalają na precyzyjne zarządzanie procesami produkcyjnymi oraz szybką reakcję na zmieniające się warunki pracy. Szkolenie pracowników obsługujących maszyny to kolejny istotny element wpływający na efektywność produkcji. Operatorzy muszą być dobrze przeszkoleni w zakresie obsługi urządzeń oraz procedur bezpieczeństwa, aby maksymalnie wykorzystać możliwości maszyn.

Jakie są najczęstsze problemy związane z eksploatacją maszyn produkcyjnych

Eksploatacja maszyn produkcyjnych wiąże się z wieloma problemami, które mogą wpłynąć na efektywność całego procesu produkcyjnego. Jednym z najczęstszych problemów są awarie mechaniczne, które mogą prowadzić do przestojów w pracy i strat finansowych dla przedsiębiorstwa. Awarie te często wynikają z niewłaściwej konserwacji lub użycia niskiej jakości komponentów podczas budowy maszyny. Kolejnym problemem są trudności w integracji różnych systemów technologicznych, co może prowadzić do nieefektywnego działania całej linii produkcyjnej. Niezgodności pomiędzy różnymi urządzeniami mogą powodować opóźnienia oraz zwiększone koszty operacyjne. Również brak odpowiedniego szkolenia pracowników może prowadzić do niewłaściwego użytkowania maszyn, co zwiększa ryzyko uszkodzeń i wypadków przy pracy. Problemy związane z zarządzaniem danymi i analizą informacji również mogą wpłynąć na efektywność eksploatacji maszyn.

Jakie są zalety stosowania nowoczesnych technologii w budowie maszyn produkcyjnych

Stosowanie nowoczesnych technologii w budowie maszyn produkcyjnych niesie ze sobą wiele korzyści, które mają kluczowe znaczenie dla konkurencyjności przedsiębiorstw na rynku. Przede wszystkim nowoczesne technologie pozwalają na zwiększenie wydajności procesów produkcyjnych poprzez automatyzację wielu czynności. Robotyzacja linii produkcyjnej umożliwia szybsze wykonywanie zadań oraz redukcję błędów ludzkich, co przekłada się na wyższą jakość produktów końcowych. Kolejną zaletą jest możliwość szybkiego prototypowania dzięki zastosowaniu druku 3D oraz technologii CAD, co pozwala na elastyczne dostosowywanie projektów do zmieniających się potrzeb rynku. Nowoczesne systemy sterowania oparte na sztucznej inteligencji umożliwiają optymalizację procesów oraz przewidywanie awarii jeszcze przed ich wystąpieniem, co znacząco zwiększa niezawodność maszyn. Wprowadzenie rozwiązań IoT umożliwia zdalne monitorowanie stanu urządzeń oraz ich efektywności w czasie rzeczywistym, co pozwala na szybką reakcję w przypadku wykrycia nieprawidłowości.

Jakie umiejętności są niezbędne dla inżynierów zajmujących się budową maszyn

Inżynierowie zajmujący się budową maszyn muszą posiadać szereg umiejętności technicznych oraz interpersonalnych, aby skutecznie realizować swoje zadania i sprostać wymaganiom rynku pracy. Przede wszystkim niezbędna jest znajomość zasad mechaniki oraz technologii materiałowej, co pozwala na projektowanie trwałych i funkcjonalnych konstrukcji mechanicznych. Umiejętność posługiwania się programami CAD jest również kluczowa dla inżynierów zajmujących się projektowaniem maszyn, ponieważ umożliwia tworzenie precyzyjnych modeli 3D i symulacji działania urządzeń przed ich fizycznym wykonaniem. Wiedza z zakresu automatyki przemysłowej oraz systemów sterowania staje się coraz bardziej istotna w kontekście nowoczesnej budowy maszyn, dlatego inżynierowie powinni być zaznajomieni z najnowszymi rozwiązaniami technologicznymi w tej dziedzinie. Umiejętności analityczne są równie ważne – inżynierowie muszą być zdolni do analizy danych dotyczących wydajności maszyn oraz identyfikacji obszarów wymagających poprawy czy optymalizacji procesów produkcyjnych.