Budowa maszyn CNC, czyli komputerowo sterowanych narzędzi, opiera się na kilku kluczowych elementach, które współpracują ze sobą w celu osiągnięcia precyzyjnego i efektywnego procesu obróbczo-produkcyjnego. Podstawowym elementem jest jednostka sterująca, która odpowiada za interpretację kodu G oraz zarządzanie ruchem narzędzi. W skład jednostki sterującej wchodzą procesory, które przetwarzają dane oraz interfejsy umożliwiające komunikację z operatorem. Kolejnym istotnym komponentem jest napęd, który może być elektryczny lub hydrauliczny. Napędy elektryczne są powszechnie stosowane ze względu na swoją precyzję i prostotę obsługi. Ważnym elementem budowy maszyn CNC są także prowadnice oraz łożyska, które zapewniają stabilność i dokładność ruchów. Oprócz tego nie można zapomnieć o wrzecionie, które jest odpowiedzialne za obrabianie materiału. W zależności od zastosowania maszyny, wrzeciona mogą mieć różne parametry techniczne, co wpływa na ich wydajność i jakość obróbki.

Jakie są zalety i wady maszyn CNC w przemyśle

Maszyny CNC mają wiele zalet, które przyczyniają się do ich rosnącej popularności w różnych branżach przemysłowych. Przede wszystkim oferują one niezwykłą precyzję obróbczej, co pozwala na produkcję skomplikowanych kształtów z minimalnym marginesem błędu. Dzięki automatyzacji procesów produkcyjnych możliwe jest znaczne zwiększenie wydajności oraz redukcja czasu potrzebnego na wykonanie poszczególnych operacji. Maszyny te są również elastyczne, co oznacza, że można je łatwo dostosować do różnych zadań produkcyjnych poprzez zmianę programów sterujących. Niemniej jednak istnieją również pewne wady związane z użytkowaniem maszyn CNC. Koszt zakupu oraz utrzymania tych urządzeń może być znaczny, co stanowi barierę dla mniejszych przedsiębiorstw. Ponadto wymagana jest odpowiednia wiedza techniczna do obsługi maszyn oraz programowania, co może wiązać się z koniecznością przeprowadzenia szkoleń dla pracowników.

Jakie materiały można obrabiać za pomocą maszyn CNC

Maszyny CNC są niezwykle wszechstronne i mogą obrabiać różnorodne materiały, co czyni je idealnym rozwiązaniem dla wielu branż przemysłowych. Wśród najczęściej obrabianych materiałów znajdują się metale takie jak stal nierdzewna, aluminium czy mosiądz. Dzięki zastosowaniu odpowiednich narzędzi skrawających możliwe jest uzyskanie wysokiej jakości powierzchni oraz precyzyjnych wymiarów detali metalowych. Oprócz metali maszyny CNC doskonale radzą sobie także z tworzywami sztucznymi, takimi jak PVC czy akryl. Obróbka tych materiałów jest często stosowana w przemyśle reklamowym oraz w produkcji elementów wyposażenia wnętrz. Warto również wspomnieć o możliwościach obróbczych w zakresie kompozytów oraz drewna. Maszyny CNC umożliwiają precyzyjne cięcie i frezowanie drewna, co znajduje zastosowanie w stolarstwie oraz meblarstwie.

Jakie technologie wykorzystywane są w budowie maszyn CNC

W budowie maszyn CNC wykorzystywane są różnorodne technologie, które mają na celu zwiększenie efektywności oraz precyzji procesów obróbczych. Jedną z najważniejszych technologii jest system sterowania numerycznego, który pozwala na automatyczne wykonywanie skomplikowanych operacji za pomocą kodu G. Systemy te mogą być zarówno otwarte, jak i zamknięte, co wpływa na ich elastyczność oraz możliwości rozbudowy. Inną istotną technologią jest wykorzystanie sensorów i systemów pomiarowych, które monitorują parametry pracy maszyny w czasie rzeczywistym. Dzięki temu możliwe jest szybkie reagowanie na ewentualne odchylenia od normy oraz minimalizacja ryzyka wystąpienia błędów podczas obróbki. W ostatnich latach coraz większą popularność zdobywają także technologie związane z drukiem 3D oraz skanowaniem 3D, które mogą być integrowane z maszynami CNC w celu jeszcze lepszego dostosowania procesów produkcyjnych do indywidualnych potrzeb klientów.

Jakie są najpopularniejsze zastosowania maszyn CNC w przemyśle

Maszyny CNC znajdują szerokie zastosowanie w różnych gałęziach przemysłu, co czyni je niezwykle wszechstronnym narzędziem produkcyjnym. W przemyśle metalowym maszyny te są wykorzystywane do obróbki skrawaniem, co obejmuje frezowanie, toczenie oraz wiercenie. Dzięki precyzyjnemu sterowaniu możliwe jest wytwarzanie komponentów o skomplikowanych kształtach, które są niezbędne w produkcji maszyn oraz urządzeń. W branży motoryzacyjnej maszyny CNC odgrywają kluczową rolę w produkcji elementów silników, skrzyń biegów oraz podzespołów zawieszenia. W przemyśle lotniczym i kosmicznym, gdzie wymagania dotyczące jakości i bezpieczeństwa są szczególnie wysokie, maszyny CNC pozwalają na produkcję precyzyjnych części z materiałów kompozytowych oraz metali lekkich. Oprócz tego, w sektorze meblarskim maszyny te są wykorzystywane do cięcia i frezowania drewna oraz materiałów drewnopochodnych, co umożliwia tworzenie unikalnych projektów mebli. W branży elektronicznej maszyny CNC służą do produkcji płytek drukowanych oraz obudów dla różnorodnych urządzeń elektronicznych.

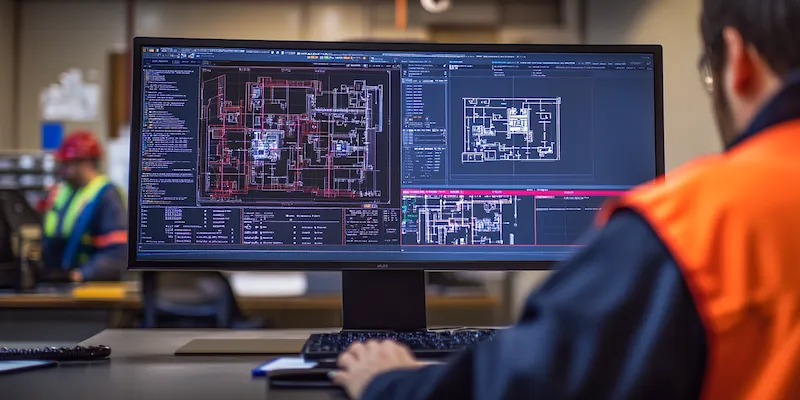

Jakie umiejętności są potrzebne do obsługi maszyn CNC

Obsługa maszyn CNC wymaga od operatorów szeregu umiejętności technicznych oraz wiedzy z zakresu programowania i technologii obróbczej. Przede wszystkim istotne jest zrozumienie zasad działania maszyn oraz ich budowy, co pozwala na efektywne wykorzystanie ich możliwości. Operatorzy powinni być zaznajomieni z kodem G, który jest podstawowym językiem programowania używanym do sterowania maszynami CNC. Umiejętność czytania rysunków technicznych oraz schematów jest również kluczowa, ponieważ pozwala na prawidłowe przygotowanie programu obróbczej oraz ustawienie parametrów pracy maszyny. Dodatkowo, operatorzy muszą posiadać wiedzę na temat różnych narzędzi skrawających oraz materiałów, które będą obrabiane, aby dostosować procesy obróbcze do specyficznych wymagań projektu. Warto również zwrócić uwagę na umiejętności związane z diagnostyką i konserwacją maszyn, ponieważ regularne przeglądy i naprawy mogą znacznie wydłużyć żywotność urządzeń.

Jakie są przyszłe kierunki rozwoju technologii CNC

Przemysł 4.0 i rozwój technologii cyfrowych mają ogromny wpływ na przyszłość maszyn CNC oraz ich zastosowanie w różnych branżach. Jednym z kluczowych kierunków rozwoju jest integracja systemów CNC z Internetem rzeczy (IoT), co pozwala na zbieranie danych w czasie rzeczywistym oraz monitorowanie stanu maszyn zdalnie. Dzięki temu przedsiębiorstwa mogą optymalizować procesy produkcyjne oraz szybko reagować na ewentualne problemy techniczne. Kolejnym ważnym trendem jest automatyzacja procesów produkcyjnych poprzez zastosowanie robotyzacji i sztucznej inteligencji. Roboty współpracujące mogą wspierać operatorów w wykonywaniu powtarzalnych zadań, co zwiększa wydajność i redukuje ryzyko błędów ludzkich. Również rozwój technologii druku 3D otwiera nowe możliwości dla maszyn CNC, umożliwiając tworzenie bardziej skomplikowanych struktur i komponentów bez konieczności stosowania tradycyjnych metod obróbczych.

Jakie są koszty zakupu i utrzymania maszyn CNC

Koszt zakupu maszyn CNC może się znacznie różnić w zależności od ich rodzaju, wielkości oraz funkcji. Proste modele przeznaczone do małych warsztatów mogą kosztować kilka tysięcy złotych, podczas gdy zaawansowane systemy przemysłowe mogą osiągać ceny rzędu setek tysięcy złotych lub nawet więcej. Oprócz samego zakupu należy uwzględnić także koszty związane z instalacją oraz szkoleniem personelu do obsługi urządzeń. Utrzymanie maszyn CNC wiąże się z regularnymi przeglądami technicznymi, które mają na celu zapewnienie ich prawidłowego funkcjonowania oraz minimalizację ryzyka awarii. Koszty eksploatacji obejmują również zakup narzędzi skrawających, smarów oraz innych materiałów eksploatacyjnych niezbędnych do pracy maszyny. Warto również pamiętać o kosztach energii elektrycznej związanej z użytkowaniem maszyn CNC, które mogą być znaczące w przypadku intensywnej produkcji.

Jakie są różnice między różnymi typami maszyn CNC

Na rynku dostępnych jest wiele różnych typów maszyn CNC, które różnią się między sobą konstrukcją, przeznaczeniem oraz sposobem działania. Najpopularniejsze typy to frezarki CNC, tokarki CNC oraz ploterki laserowe. Frezarki CNC są najczęściej stosowane do obróbki metali i tworzyw sztucznych poprzez usuwanie materiału za pomocą narzędzi skrawających obracających się wokół osi wrzeciona. Tokarki CNC natomiast służą do obróbki cylindrycznych detali poprzez obracanie materiału wokół własnej osi i usuwanie nadmiaru materiału za pomocą narzędzi skrawających umieszczonych w odpowiednich uchwytach. Ploterki laserowe wykorzystują technologię lasera do cięcia lub grawerowania materiałów takich jak drewno, akryl czy metal.

Jakie są najczęstsze problemy związane z użytkowaniem maszyn CNC

Użytkowanie maszyn CNC wiąże się z pewnymi wyzwaniami i problemami technicznymi, które mogą wpłynąć na jakość produkcji oraz efektywność pracy zakładu. Jednym z najczęstszych problemów jest niewłaściwe ustawienie parametrów obróbczych, co może prowadzić do błędów wymiarowych lub uszkodzenia detali. Często występującym problemem są także awarie mechaniczne związane z zużyciem narzędzi skrawających lub elementów konstrukcyjnych maszyny. Regularna konserwacja oraz monitorowanie stanu technicznego urządzeń mogą pomóc w minimalizacji ryzyka wystąpienia takich sytuacji. Inny problem to trudności związane z programowaniem maszyn CNC; błędy w kodzie G mogą prowadzić do niepoprawnego działania maszyny lub całkowitego zatrzymania procesu produkcyjnego. Ważne jest więc zapewnienie odpowiednich szkoleń dla operatorów oraz stałe doskonalenie ich umiejętności programistycznych.