Destylarki rozpuszczalników odgrywają kluczową rolę w wielu gałęziach przemysłu, a ich zastosowanie jest niezwykle szerokie. W przemyśle chemicznym destylacja jest podstawowym procesem, który pozwala na oczyszczanie i separację różnych substancji chemicznych. Dzięki temu można uzyskać wysokiej jakości rozpuszczalniki, które są niezbędne w produkcji farb, lakierów oraz innych materiałów chemicznych. W przemyśle farmaceutycznym destylarki są wykorzystywane do produkcji czystych substancji czynnych, które są kluczowe dla tworzenia leków. Oprócz tego, w branży kosmetycznej destylacja pozwala na uzyskanie olejków eterycznych i innych składników aktywnych, które są wykorzystywane w produktach pielęgnacyjnych. W przemyśle spożywczym destylarki mogą być używane do produkcji alkoholu oraz ekstraktów smakowych.

Jakie korzyści płyną z używania destylarek rozpuszczalników

Użycie destylarek rozpuszczalników przynosi wiele korzyści, które mają istotny wpływ na efektywność procesów przemysłowych. Po pierwsze, dzięki zastosowaniu nowoczesnych technologii destylacji możliwe jest osiągnięcie wysokiej czystości produktów, co jest szczególnie ważne w branżach wymagających ścisłych norm jakościowych. Po drugie, proces ten pozwala na oszczędność surowców poprzez efektywne odzyskiwanie rozpuszczalników, co przyczynia się do zmniejszenia kosztów produkcji. Dodatkowo, destylarki umożliwiają recykling rozpuszczalników, co jest korzystne z punktu widzenia ochrony środowiska. Warto również zwrócić uwagę na to, że nowoczesne systemy destylacyjne są coraz bardziej zautomatyzowane, co zwiększa wydajność i redukuje ryzyko błędów ludzkich.

Jakie są różnice między różnymi typami destylarek rozpuszczalników

Na rynku dostępnych jest wiele różnych typów destylarek rozpuszczalników, które różnią się zarówno konstrukcją, jak i przeznaczeniem. Najpopularniejsze z nich to destylarki prostokątne oraz kolumnowe. Destylarki prostokątne charakteryzują się prostą budową i są często stosowane w małych zakładach przemysłowych do produkcji niewielkich ilości rozpuszczalników. Z kolei destylarki kolumnowe są bardziej skomplikowane i przeznaczone do dużych instalacji przemysłowych, gdzie wymagana jest wysoka wydajność oraz efektywność procesu destylacji. Inne typy to destylarki próżniowe, które działają w obniżonym ciśnieniu i pozwalają na destylację substancji o wysokiej temperaturze wrzenia bez ich degradacji. Wybór odpowiedniego typu destylarki zależy od specyfiki produkcji oraz wymagań dotyczących jakości końcowego produktu.

Jakie technologie wspierają procesy w destylarkach rozpuszczalników

Współczesne technologie mają ogromny wpływ na efektywność procesów zachodzących w destylarkach rozpuszczalników. Jednym z najważniejszych osiągnięć jest automatyzacja procesów, która pozwala na precyzyjne sterowanie parametrami pracy urządzeń oraz monitorowanie ich stanu w czasie rzeczywistym. Dzięki zastosowaniu zaawansowanych systemów kontroli możliwe jest optymalizowanie warunków pracy destylarek, co przekłada się na wyższą jakość produktów końcowych oraz mniejsze zużycie energii. Inną istotną technologią jest wykorzystanie materiałów o wysokiej przewodności cieplnej, co pozwala na szybsze i bardziej efektywne podgrzewanie cieczy w procesie destylacji. Dodatkowo rozwój technologii membranowych otwiera nowe możliwości w zakresie separacji substancji chemicznych bez konieczności stosowania tradycyjnej destylacji.

Jakie są najczęstsze problemy związane z destylacją rozpuszczalników

Podczas procesu destylacji rozpuszczalników mogą wystąpić różne problemy, które wpływają na efektywność i jakość uzyskiwanych produktów. Jednym z najczęstszych problemów jest tworzenie się osadów lub zanieczyszczeń, które mogą obniżać czystość końcowego produktu. Zanieczyszczenia te mogą pochodzić z surowców używanych w procesie lub być wynikiem nieodpowiednich warunków pracy destylarki. Innym istotnym problemem jest kontrola temperatury, która ma kluczowe znaczenie dla skuteczności destylacji. Zbyt wysoka temperatura może prowadzić do degradacji substancji, podczas gdy zbyt niska może skutkować niepełnym oddzieleniem składników. Warto również zwrócić uwagę na problemy związane z ciśnieniem w systemie, które mogą wpływać na wydajność procesu. Niekiedy występują także trudności w odzyskiwaniu rozpuszczalników, co może prowadzić do zwiększenia kosztów produkcji.

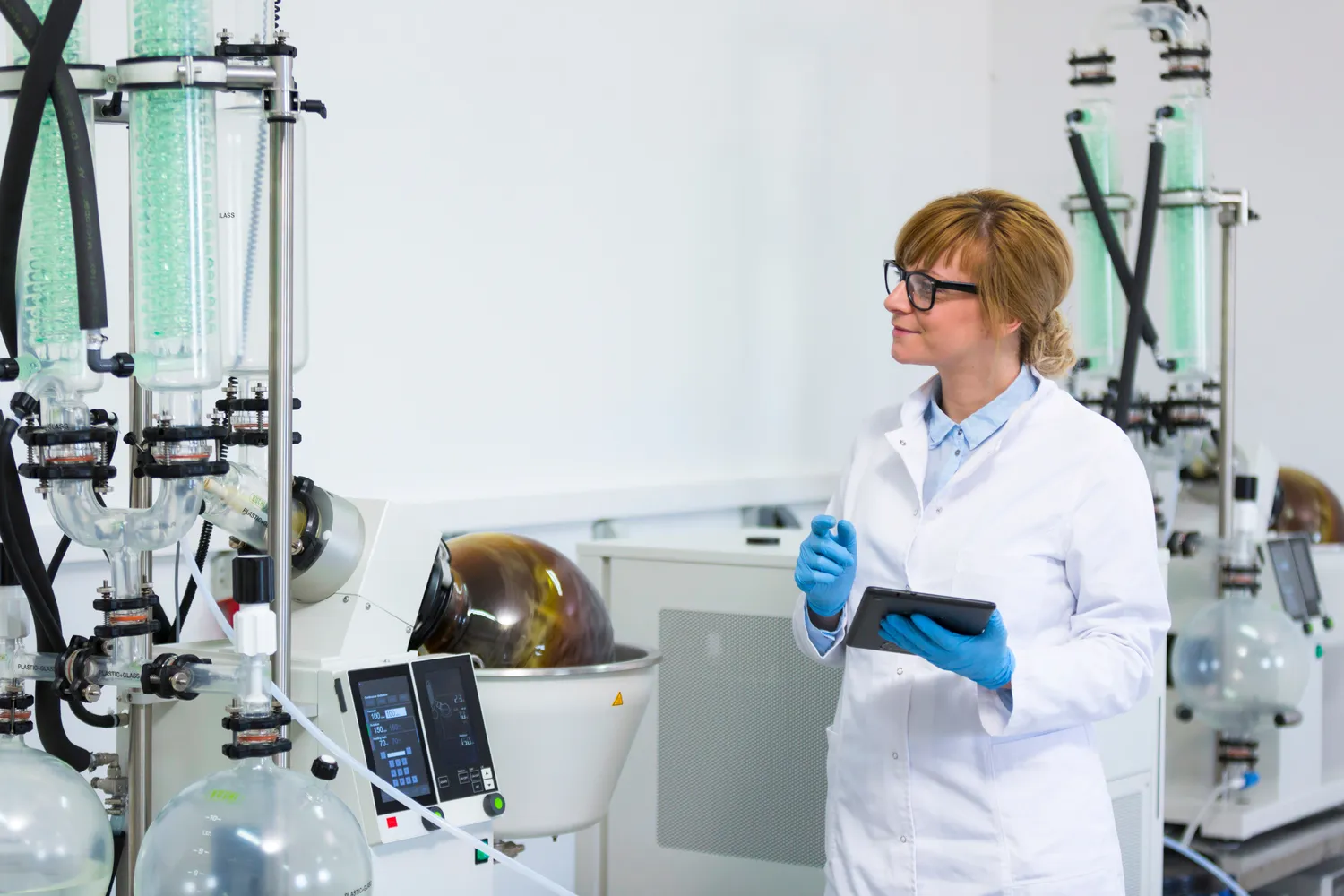

Jakie są wymagania dotyczące bezpieczeństwa przy pracy z destylarkami

Bezpieczeństwo pracy z destylarkami rozpuszczalników jest niezwykle istotne, ponieważ procesy te często wiążą się z użyciem substancji chemicznych o wysokiej toksyczności lub łatwopalności. Przede wszystkim, każdy pracownik obsługujący destylarkę powinien być odpowiednio przeszkolony w zakresie zasad BHP oraz znajomości procedur awaryjnych. Ważne jest również stosowanie odpowiednich środków ochrony osobistej, takich jak rękawice, gogle czy odzież ochronna, aby zminimalizować ryzyko kontaktu z niebezpiecznymi substancjami. Kolejnym kluczowym aspektem jest zapewnienie odpowiedniej wentylacji w pomieszczeniach, gdzie znajdują się destylarki, aby uniknąć gromadzenia się oparów chemicznych. Należy także regularnie kontrolować stan techniczny urządzeń oraz instalacji elektrycznych, aby zapobiec ewentualnym awariom. W przypadku wykrycia jakichkolwiek nieprawidłowości konieczne jest natychmiastowe podjęcie działań naprawczych lub wyłączenie urządzenia do czasu usunięcia usterki.

Jakie są przyszłe kierunki rozwoju technologii destylacji rozpuszczalników

Przyszłość technologii destylacji rozpuszczalników wydaje się obiecująca, a wiele innowacji może znacząco wpłynąć na efektywność i ekologiczność tego procesu. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja i cyfryzacja procesów przemysłowych. Wprowadzenie sztucznej inteligencji oraz zaawansowanych algorytmów analizy danych pozwoli na lepsze prognozowanie i optymalizację warunków pracy destylarek. Ponadto rozwój technologii membranowych oraz ekstrakcji cieczy może stanowić alternatywę dla tradycyjnej destylacji, oferując bardziej efektywne metody separacji substancji chemicznych. W kontekście ochrony środowiska coraz większą uwagę przykłada się do procesów zielonej chemii, które mają na celu minimalizację zużycia energii oraz surowców w procesach produkcyjnych. Wykorzystanie odnawialnych źródeł energii w połączeniu z nowoczesnymi technologiami może przyczynić się do zmniejszenia śladu węglowego przemysłu chemicznego.

Jakie są koszty związane z inwestycją w destylarki rozpuszczalników

Koszty związane z inwestycją w destylarki rozpuszczalników mogą być znaczne i zależą od wielu czynników, takich jak typ urządzenia, jego wydajność oraz dodatkowe funkcje technologiczne. Na początku warto zwrócić uwagę na koszty zakupu samej destylarki, które mogą sięgać od kilku tysięcy do nawet kilkuset tysięcy złotych w przypadku dużych instalacji przemysłowych. Oprócz kosztu zakupu należy uwzględnić również wydatki związane z instalacją urządzenia oraz jego uruchomieniem, co często wymaga specjalistycznej wiedzy i doświadczenia. Kolejnym istotnym elementem są koszty eksploatacyjne, które obejmują zużycie energii elektrycznej oraz surowców potrzebnych do procesu destylacji. Warto również pamiętać o kosztach konserwacji i serwisowania urządzeń, które są niezbędne dla zapewnienia ich prawidłowego funkcjonowania przez długi czas.

Jakie są różnice między destylacją prostą a frakcyjną

Destylacja prosta i frakcyjna to dwa różne podejścia do separacji składników mieszanin cieczy, które różnią się zarówno zasadą działania, jak i zastosowaniem w przemyśle. Destylacja prosta polega na podgrzewaniu cieczy do momentu jej wrzenia i skraplaniu pary powstającej podczas tego procesu. Jest to metoda stosunkowo prosta i efektywna w przypadku mieszanin składających się głównie z jednego składnika oraz niewielkiej ilości domieszek. Z kolei destylacja frakcyjna jest bardziej skomplikowanym procesem, który wykorzystuje kolumny frakcyjne do separacji składników o różnych temperaturach wrzenia w sposób bardziej precyzyjny. Dzięki temu możliwe jest uzyskanie wyższej czystości poszczególnych frakcji oraz lepsza kontrola nad procesem separacji. Destylacja frakcyjna znajduje zastosowanie w przemyśle petrochemicznym oraz chemicznym, gdzie istnieje potrzeba oddzielania wielu składników o podobnych temperaturach wrzenia.

Jakie są najlepsze praktyki przy obsłudze destylarek rozpuszczalników

Aby zapewnić prawidłowe działanie destylarek rozpuszczalników oraz maksymalną efektywność ich pracy, warto przestrzegać kilku najlepszych praktyk związanych z ich obsługą. Po pierwsze, regularne monitorowanie parametrów pracy urządzenia jest kluczowe dla utrzymania optymalnych warunków procesowych. Należy zwracać uwagę na temperaturę wrzenia oraz ciśnienie wewnętrzne systemu, aby uniknąć niepożądanych sytuacji mogących prowadzić do awarii lub obniżenia jakości produktów końcowych. Po drugie, ważne jest przeprowadzanie regularnej konserwacji i czyszczenia urządzeń zgodnie z zaleceniami producenta. Zanieczyszczenia mogą negatywnie wpływać na wydajność procesu i jakość uzyskiwanych substancji chemicznych. Dodatkowo warto inwestować w szkolenia dla pracowników obsługujących destylarki, aby zapewnić im odpowiednią wiedzę na temat zasad BHP oraz procedur awaryjnych.

Jakie są najważniejsze czynniki wpływające na wydajność destylacji

Wydajność procesu destylacji rozpuszczalników jest uzależniona od wielu czynników, które mogą znacząco wpłynąć na jakość i ilość uzyskiwanych produktów. Przede wszystkim, kluczową rolę odgrywa temperatura wrzenia składników mieszaniny, ponieważ różnice w temperaturze pozwalają na skuteczną separację substancji. Właściwe ustawienie temperatury jest niezbędne do osiągnięcia optymalnej wydajności procesu. Kolejnym istotnym czynnikiem jest ciśnienie, które wpływa na punkt wrzenia cieczy; obniżenie ciśnienia może umożliwić destylację substancji o wysokiej temperaturze wrzenia bez ich degradacji. Ponadto, konstrukcja destylarki oraz zastosowane materiały mają znaczenie dla efektywności procesu. Wysokiej jakości kolumny frakcyjne oraz odpowiednie systemy chłodzenia mogą znacznie zwiększyć wydajność destylacji. Ostatnim, ale nie mniej ważnym czynnikiem jest jakość surowców używanych w procesie, ponieważ zanieczyszczenia mogą negatywnie wpłynąć na końcowy produkt.